★ 項目背景: 此改善案例是某釀酒廠關于灌瓶產線產能提升的精益生產項目。

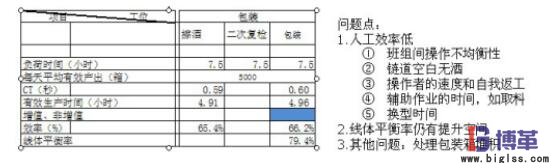

★ 改善前產線狀況: 生產線存在灌酒機空轉率較高,裝箱區(qū)域生產均衡性無法控制等現(xiàn)象。

★ 改善成效: 通過對現(xiàn)場作業(yè)時間、設備故障維修情況等數(shù)據(jù)多次的收集、分析并運用 “價值流圖”、“魚刺圖”、“工位平衡圖”、“線平衡分析”等精益生產改善工具和方法制定了灌酒機空轉率下降改善和卡片色標插瓶改善等大大小小的多個改善項目,取得了灌酒機空轉率下降4.3%、產能提升近9.6%等成效,按單線單班生產計算,年節(jié)約人工成本約50萬元。在單條線產能提升的同時,將改善的方法進行固化,并在其它5條產線推廣應用,實現(xiàn)同類生產線效率同步提升9.6%,可年節(jié)約人工成本約50萬元,經濟效益顯著。

改善項目推進 1、項目開展方式 精益生產項目以人才育成與改善并行方式實施,即培訓與實踐相結合的形式。

2、精益培訓 根據(jù)精益推進計劃,精益推行小組采取理論培訓與現(xiàn)場實踐相結合的方法,在培訓中學習方法,在實踐中深化理論,不僅掌握了精益方法、工具,更尋找并完成很多改善項目,同時實踐中數(shù)據(jù)的收集分析為后期的改善做了準備。

精益培訓課程主要有:精益理念及有效溝通、現(xiàn)場改善活動流程、七大浪費、價值流圖、標準作業(yè)、動作和時間研究、線平衡分析等內容。培訓結束后組織考試,精益生產小組成員和相關部門及車間管理人員參加了考試,此次考試是對精益推進辦和車間管理人員的一次全面的6S和精益生產知識考核。

3、改善實施 (1)現(xiàn)場調研分析 針對產線分別進行了各工序操作時間測定、實際產量與廢次品數(shù)量統(tǒng)計、 機器設備故障狀況統(tǒng)計和灌酒機容量記錄,并對現(xiàn)有數(shù)據(jù)進行分析研究,尋找改善點。

(2)對調研數(shù)據(jù)進行分析尋找改善點

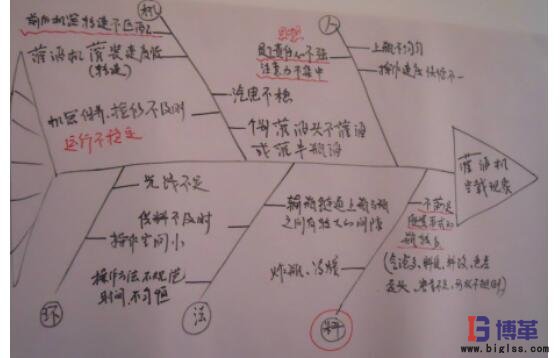

(3)原因分析 ●利用魚刺圖分析:分組討論,現(xiàn)場繪制魚骨圖,并運用頭腦風暴法,從人、機、料、法、環(huán)五個角度探尋問題產生的原因。

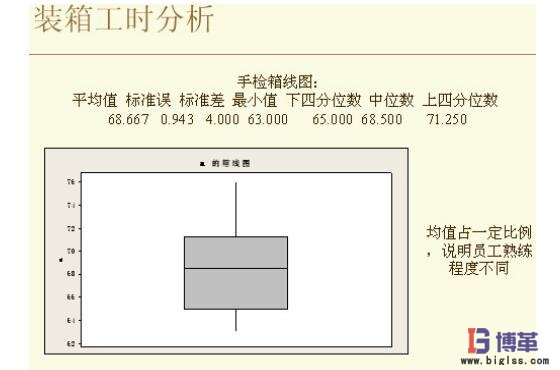

●利用箱線圖分析:裝箱工時分析表明,員工熟練程度不同,差異較大。

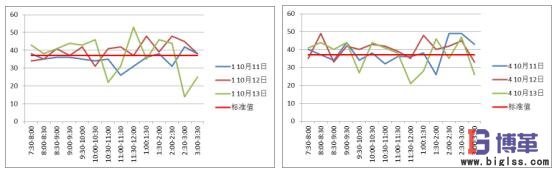

●利用統(tǒng)計圖分析:統(tǒng)計分析顯示,裝箱區(qū),裝箱各單元產量波動較大。

(4)改善目標設定 1)灌酒機空轉率下降4%;

2)整個產線產能提升9%。

(5)制定改善方案并實施 ◆降低灌酒機空轉率方案之一:上瓶密集化 重新設定上瓶間隙的要求,使得上瓶鏈道上瓶子間隙減少,因此也就使得超聲波洗瓶機進瓶處瓶子間隙減小,從而使超聲波洗瓶機空轉率下。

◆降低灌酒機空轉率方案之二:實現(xiàn)機器協(xié)同

通過對超聲波洗瓶機、翻轉式洗瓶機和灌酒機及之間的鏈道的參數(shù)反復的進行調試,從而使得三個機器之間速度更加協(xié)調,進而實現(xiàn)灌酒機空轉率的下降。

◆裝箱區(qū)產能提升方案:卡片色標插瓶產能均衡方案 ①卡片色標產能均衡方案設計——方案可行性分析

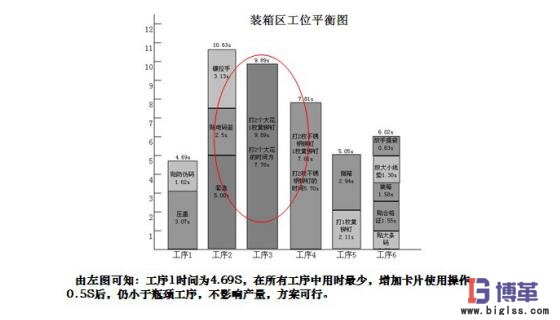

利用工位平衡圖分析,評估改善方案可行。

②卡片色標產能均衡方案實施

將卡片標識分別放于擦瓶人員手中,擦瓶后,將卡套到所擦瓶子上。按生產計劃,要求擦瓶區(qū)送瓶人員每隔一定時間間隔送一次瓶,通過磨合,每個擦瓶人員產能逐漸均衡,產量逐漸提升。

而且,通過使用色卡標識,每個擦瓶人員的插瓶會流動到固定的裝箱組,這樣擦瓶質量可追溯到個人,可控性增強,改變了以前擦瓶組人員在無標識狀態(tài)下共同操作,擦瓶數(shù)量無法控制,擦瓶質量也無法追溯的狀態(tài)。

(6)改善制效果確認 對改善效果進行檢查確認,確認的結果是:灌酒機空轉率下降了4.3%,整個產線產能提升了9.6%,預定的改善目標達成。

(7)項目固化 修改作業(yè)標準書將改善成果文件化。

(8)項目推廣 將改善方案向其它同類5條產線推廣應用,實現(xiàn)同類生產線效率同樣提升9.6%。推廣應用后,經濟效益顯著。

.png) 蘇州礦山機械領軍企業(yè)精益改善優(yōu)秀成果展現(xiàn)

蘇州礦山機械領軍企業(yè)精益改善優(yōu)秀成果展現(xiàn)  博革攜手江東金具設備制造,精益咨詢管理改善促生產

博革攜手江東金具設備制造,精益咨詢管理改善促生產 .png) 國內PPE行業(yè)領軍企業(yè)賽立特園區(qū)精益布局

國內PPE行業(yè)領軍企業(yè)賽立特園區(qū)精益布局

.jpg)

.png)

.png)

.png)