金牌班組長生產效率管理

日期:2018-10-08 / 人氣: / 來源:www.600668.net / 熱門標簽: 生產效率管理 金牌班組長

一、課程背景

目前對于企業來說,隨著勞動力成本增加,蔓延全球的經濟危機,日益增多的競爭對手,我們普遍面臨經營成本的巨大壓力和利潤下降的挑戰。為了保住市場,有時我們不得不面對微利甚至無利的訂單,制造工廠如何能有效應對并發展?

在很多企業,由于成本壓力、市場增產或人員缺少,企業管理者就提出了人均增產的目標,但是如何增產,如何提升效率,管理者只是制定了獎懲細則;這樣一來就導致各個生產班組通過延長工作時間,加班加點要實現,生產現場缺乏活力,繁忙無序。

其實效率改善的實質,不是在肉體上、精神上提高強度,也不是靠勉強的動作來提高效率,而是通過削除無價值的作業及不均衡、不平衡等現象,通過經濟、舒適、安全的作業來提高效率及創造價值。在效率改善過程中,通過員工自主改善來降低勞動強度、提高效率,讓員工獲得利益的同時也讓企業獲得利益。

博革咨詢針對企業班組長生產效率管理的特點、缺失、關鍵點,結合優秀企業班組長的效率管理經驗,針對性地開發了“金牌班組長生產效率管理”課程。

二、課程目的

本課程從制造型企業管理的特點出發,結合實際操作過程,并借鑒國內外著名企業成功經驗進行設置,通過本課程的學員,學員能夠:

1、了解OPE(總體工廠效率)的基本概念以及計算方式;

2、了解OPE(總體工廠效率)的工時損失概念及架構;

3、掌握OPE(總體工廠效率)的改善思路、方法和步驟;

4、了解稼動率的基本概念以及計算方式;

5、掌握如何降低開線損失及換線損失

6、了解線平衡的概念,掌握如何降低線平衡損失;

7、應用所學知識,進行線平衡改善;

8、了解操作效率的基本概念以及計算方式;

9、掌握作業分析與改善的方法和步驟;

10、掌握PAC(效率分析控制)管理的基本手法

三、課程大綱

1、效率的基本概念:

1.1、效率的定義

1.2、效率常見的識區

【案例】海爾生產效率案例

2、OPE的基本概念

2.1、OPE的定義:OPE全程為總體工廠效率(Overall Plant Efficiency),是衡量以人為主的工廠效率及質量的綜合指標,也可以作為工廠生產運營的KPI指標;

2.2、OPE的計算公式:稼動率 ╳ 工時平衡率 ╳ 操作效率

2.3、OPE的常用術語

◆ 稼動工時:設備可使用的負荷時間,不包含設備計劃停機和維修時間;亦負荷時間減掉換模、換刀具、故障、調整等的時間;

◆ 負荷工時:設備可用時間,一般和員工工作工時一致;

◆ 單件標準時間:產品所有工序的標準工時的總和;

◆ 標準工時:在正常的操作條件下,一個熟練的員工以標準的作業方法及和合理的勞動強度速度,完成符合質量要求的工作所需要的時間;

◆ C/T:周期時間(Cycle Time),完成某一個工序所需要的周期時間;

◆ ……

2.4、OPE的意義

◆ 作為衡量工廠運營總體效率晴雨表,即可橫向參考,也可縱向比較;

◆ 明確量化每日、每周、每月的線體及工廠總體效率情況;

◆ 作為考核基層管理人員最直接的KPI績效指標;

◆ 對于基層生產管理者開展工廠或線體效率的改善,具有明確的方向指導作用;

【案例】:500強企業OPE計算案例

【互動】:企業OPE計算

3、OPE的工時損失架構

3.1、計劃損失

◆ 訂單變更;

◆ 人員支援其他部門;

◆ 設備預修保養;

◆ 有計劃的工作休息;

◆ 早晚例會;

◆ 班后5S;

◆ 教育培訓;

◆ ……

3.2、管理損失:根據人員是否在等待,5分鐘以上可明顯記錄的工時

◆ 缺料導致的待料;

◆ 技術圖紙不明;

◆ 等待故障修理;

◆ 換線等待的損失;

◆ 等待檢驗的損失;

◆ 開線損失;

◆ 其它偶發的管理上的損失;

◆ ……

3.3、線平衡損失:累積倍數增長效應為五大損失中影響最大者

◆ 各工序之間標準作業時間的不同,導致人員等待的損失;

◆ 由于線體生產不同產品,導致線體之間產能的不匹配的人員等待的損失;

◆ ……

3.4、操作損失

◆ 違反動作經濟原則發生的損失;

◆ 沒有標準作業或不按標準作業時,發生的動作損失;

◆ 重復作業發生的損失;

◆ 不夠熟練發生的損失;

◆ 因機器、物料配置不佳發生的損失;

◆ ……

3.5、自動化替換損失

◆ 實施自動化設備可以達到省人化的目標,但同時也發生了人員等待的損失;

◆ 工裝模具的自動化產生的人員閑置或等待的損失;

◆ ……

3.6、測定調整損失

◆ 品質不良、人工返修返工產生的工時損失;

◆ 因品質不穩定,為防止不良發生和流出而頻繁地實施檢驗檢測所發生的重復檢驗的工時損失;

◆ 檢測工量具的調整校準的工時損失;

◆ ……

【互動】:我們的損失在哪里?

4、如何改善OPE

4.1、OPE的改善方向(稼動率、線平衡率、良品率、標準工時、負荷工時等)

4.2、OPE的改善架構系統圖

4.3、OPE的改善步驟

◆ 精益變革:使愿意從事變革的人員充分認識到什么是“浪費”,什么是“價值”

◆ 基礎數據建立:相關人員進行標準工時和標準用量等基礎數據采集

√ 秒表法、MOD法為主、錄像法

√ 誤差的剔除技巧

√ 寬放等

◆ 建立指標績效:建立效率衡量的標準,使效率的高低可以量化,改善前后的比較基準一致(一級KPI指標“OPE”分解二級KPI指標:稼動率 、操作效率、線平衡率等,建立KPI推移圖)

◆ 稼動率提升:從影響稼動率的不同方面和層次進行管理細化

√ 待料損失降低

√ 開線損失降低

√ 設備故障降低

√ 換線損失降低

√ ……

◆ 操作效率提升:充分利用精益的消除浪費的手法,發現并消除存在的動作浪費

√ 利用動作浪費消除經濟原則

√ 重新規范標準作業,操作員只做有價值的工作

√ 利用ECRS手法,對員工一些存在浪費和不增值的動作進行改善;

√ 建立多能工制度,提升生產線的柔性能力

√ ……

◆ 線平衡率提升:通過利用精益相應的手法,改善提高工序間的平衡以及線體之間的平衡

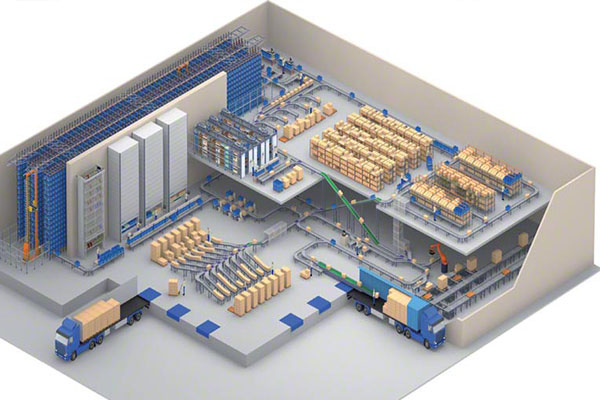

◆ 安東系統建立

√ 利用安東系統,達到“三現”的目的;

√ 形成快速反應和解決問題的機制和建立問題快速反應的團隊;

√ 為工廠的智能化和精益生產完美結合;

√ ……

◆ 標準固化:將改善的成果進行鞏固,以防止反彈

√ 利用PDCA工具,不斷地對進行的改善進行回顧,在確認改善后,進行標準化,形成固化文件;

√ CIP:建立持續改善的文化和制度,使得所有員工自主自發的參與現場改善;

√ ……

【互動】海爾OPE改善案例

5、稼動率提升

5.1、稼動率的定義

5.2、稼動率組成結構

5.3、稼動率與設備利用率的關系

5.4、開線損失改善

◆ 開線損失的定義及常見類型

√ 設備、模具等預熱損失;

√ 工裝模具準備損失;

√ 設備工裝等校正損失;

√ 產品首件檢查損失

◆ 開線損失的改善步驟

√ P:用錄像法、頭腦風暴法、三現法等手段,分析問題突出的產線;按照TOP3原則,列出改善主題;成立改善小組,設定目標;

√ D: 利用5Why、ECRS,程序分解等工具,對問題進行剖析;

√ C:對實施效果進行回顧和檢查,可以不斷重復步驟2中的動作

√ A:對設備的開機預熱等浪費,從設計上進行要求,在設備定制時,文件中予以固化

5.5、換線等待損失改善

◆ 換線等待損失的定義

◆ 改善換線等待的損失的方法

√ 程序分析法:按照生產線線體轉換的工作內容和時間工序排布,編制成標準作業指導書,按照標準流程和專業分工,進行分別作業分工合作的方法。該方法可以利用精益的ECRS等手法,將換型過程中產生浪費的部分進行識別和消除;

√ Cell生產線法:Cell又稱單元生產,是精益生產的一個模塊。它是指生產線按照流程布局成一個完整的作業單元,作業員在單元內進行目標為“一個流”的作業。Cell生產線最大的特點就是滿足多品種小批量的柔性化生產需求;

√ SMED法:SMED(Single Minute Exchange of Die)又稱一分鐘換模。SMED系統是一種能有效縮短產品切換時間的理論和方法,也被稱為QCD(快速換模法);

6、工時平衡率提升

6.1、生產線平衡率的定義

6.2、產線平衡的常見術語介紹

◆ 節拍(Takt Time)

◆ 員工作業周期時間(Circle Time)

◆ 產線平衡圖

◆ CT —節拍柱狀圖(山積表)

◆ 標準工時 (Standard Time)

◆ 瓶頸工序

◆ 生產線平衡率

◆ 每人每小時生產臺數(UPPH)

◆ ……

6.3、產線平衡改善的推進步驟

◆ 確定改善目標和對象

◆ 產線平衡現狀調查

◆ 工藝流程及作業要素分解

◆ 時間觀測(工時測量記錄)

◆ 繪制生產線平衡圖

◆ 計算目前的平衡率

◆ 改善方案及實施(5W1H、ECRS、方法研究)

◆ 改善結果的分析、總結和評價

【案例】:500強企業線平衡改善案例

7、操作效率提升

7.1、操作效率定義

7.2、作業分析的目的

7.3、作業分析的推進方法

7.4、作業單位的區分

7.6、作業分析的順序

◆ 分析準備:準備觀測 工具、與作業者聯系、確定作業條件

◆ 作業觀察:觀察5M1E的情況并記錄

◆ 確定作業順序:確認作業的順序

◆ 確認作業時間:確認作業的時間

◆ 改善研討:匯總收集的數據結果,制作圖表、組織人員進行分析、研討

◆ 實施及標準化:根據改善方案付諸實施,監控改善的實施情況,如改善方案取得了很好的效果,需進行標準化

7.7、單獨作業分析及改善;聯合作業分析及改善

【案例】:500強企業作業分析改善案例

7.8、動作分析的適合對象

◆ 以人為主的作業

◆ 反復作業的作業

◆ Cycle Time 很短的作業

◆ 重要度高的作業

7.9、動作分析的方法:目視動作、動素分析、影像分析

7.10、動作經濟基本原則

◆ 同時動作的原則

√ 用兩只手同時開始各個動作并同時結束

√ 兩只手的動作要:同時/反方向/對稱進行

√ 材料或部品的擺放都能使兩只手同時可以拿到

√ ……

◆ 減少動作要素的原則

√ 變化動作的順序

√ 結合2個以上的動作

√ 減少動作的注意力(減少視線的移動)

√ ……

◆ 減少移動距離的原則

√ 減少移動距離的原則

√ 減少動作的注意力(減少視線的移動)

√ 材料,部品,工具盡量放置在近距離上

√ ……

◆ 降低動作疲勞度的原則

√ 使用最少疲勞的身體部位(最低等級的動作)

√ 動作的方向轉換是用圓滑的曲線運動

√ 動作的姿勢要穩定,并且要有節奏,舒適

√ ……

【案例】:動作經濟原則案例

8、PAC效率管理

8.1、PAC效率管理定義

8.2、效率(Performance)管理的重要性

8.3、PAC損失與改善體系、責任區分、管理系統

8.4、PAC分析實施要點

◆ 加工效率與準備效率分離

◆ 配員與作業速度之差異分析

◆ 掌握不良或重修的損失

◆ 手作業實施效率的分離

◆ 機械使用效率

8.5、PAC實施中機動部門的應用

8.6、PAC損失要因分析

◆ 微小的作業停止,Idle

◆ 作業節奏

◆ 無視標準作業方法

◆ 作業責任不高的浪費

【案例】:500強企業PAC效率管理案例

目前對于企業來說,隨著勞動力成本增加,蔓延全球的經濟危機,日益增多的競爭對手,我們普遍面臨經營成本的巨大壓力和利潤下降的挑戰。為了保住市場,有時我們不得不面對微利甚至無利的訂單,制造工廠如何能有效應對并發展?

在很多企業,由于成本壓力、市場增產或人員缺少,企業管理者就提出了人均增產的目標,但是如何增產,如何提升效率,管理者只是制定了獎懲細則;這樣一來就導致各個生產班組通過延長工作時間,加班加點要實現,生產現場缺乏活力,繁忙無序。

其實效率改善的實質,不是在肉體上、精神上提高強度,也不是靠勉強的動作來提高效率,而是通過削除無價值的作業及不均衡、不平衡等現象,通過經濟、舒適、安全的作業來提高效率及創造價值。在效率改善過程中,通過員工自主改善來降低勞動強度、提高效率,讓員工獲得利益的同時也讓企業獲得利益。

博革咨詢針對企業班組長生產效率管理的特點、缺失、關鍵點,結合優秀企業班組長的效率管理經驗,針對性地開發了“金牌班組長生產效率管理”課程。

二、課程目的

本課程從制造型企業管理的特點出發,結合實際操作過程,并借鑒國內外著名企業成功經驗進行設置,通過本課程的學員,學員能夠:

1、了解OPE(總體工廠效率)的基本概念以及計算方式;

2、了解OPE(總體工廠效率)的工時損失概念及架構;

3、掌握OPE(總體工廠效率)的改善思路、方法和步驟;

4、了解稼動率的基本概念以及計算方式;

5、掌握如何降低開線損失及換線損失

6、了解線平衡的概念,掌握如何降低線平衡損失;

7、應用所學知識,進行線平衡改善;

8、了解操作效率的基本概念以及計算方式;

9、掌握作業分析與改善的方法和步驟;

10、掌握PAC(效率分析控制)管理的基本手法

三、課程大綱

1、效率的基本概念:

1.1、效率的定義

1.2、效率常見的識區

【案例】海爾生產效率案例

2、OPE的基本概念

2.1、OPE的定義:OPE全程為總體工廠效率(Overall Plant Efficiency),是衡量以人為主的工廠效率及質量的綜合指標,也可以作為工廠生產運營的KPI指標;

2.2、OPE的計算公式:稼動率 ╳ 工時平衡率 ╳ 操作效率

2.3、OPE的常用術語

◆ 稼動工時:設備可使用的負荷時間,不包含設備計劃停機和維修時間;亦負荷時間減掉換模、換刀具、故障、調整等的時間;

◆ 負荷工時:設備可用時間,一般和員工工作工時一致;

◆ 單件標準時間:產品所有工序的標準工時的總和;

◆ 標準工時:在正常的操作條件下,一個熟練的員工以標準的作業方法及和合理的勞動強度速度,完成符合質量要求的工作所需要的時間;

◆ C/T:周期時間(Cycle Time),完成某一個工序所需要的周期時間;

◆ ……

2.4、OPE的意義

◆ 作為衡量工廠運營總體效率晴雨表,即可橫向參考,也可縱向比較;

◆ 明確量化每日、每周、每月的線體及工廠總體效率情況;

◆ 作為考核基層管理人員最直接的KPI績效指標;

◆ 對于基層生產管理者開展工廠或線體效率的改善,具有明確的方向指導作用;

【案例】:500強企業OPE計算案例

【互動】:企業OPE計算

3、OPE的工時損失架構

3.1、計劃損失

◆ 訂單變更;

◆ 人員支援其他部門;

◆ 設備預修保養;

◆ 有計劃的工作休息;

◆ 早晚例會;

◆ 班后5S;

◆ 教育培訓;

◆ ……

3.2、管理損失:根據人員是否在等待,5分鐘以上可明顯記錄的工時

◆ 缺料導致的待料;

◆ 技術圖紙不明;

◆ 等待故障修理;

◆ 換線等待的損失;

◆ 等待檢驗的損失;

◆ 開線損失;

◆ 其它偶發的管理上的損失;

◆ ……

3.3、線平衡損失:累積倍數增長效應為五大損失中影響最大者

◆ 各工序之間標準作業時間的不同,導致人員等待的損失;

◆ 由于線體生產不同產品,導致線體之間產能的不匹配的人員等待的損失;

◆ ……

3.4、操作損失

◆ 違反動作經濟原則發生的損失;

◆ 沒有標準作業或不按標準作業時,發生的動作損失;

◆ 重復作業發生的損失;

◆ 不夠熟練發生的損失;

◆ 因機器、物料配置不佳發生的損失;

◆ ……

3.5、自動化替換損失

◆ 實施自動化設備可以達到省人化的目標,但同時也發生了人員等待的損失;

◆ 工裝模具的自動化產生的人員閑置或等待的損失;

◆ ……

3.6、測定調整損失

◆ 品質不良、人工返修返工產生的工時損失;

◆ 因品質不穩定,為防止不良發生和流出而頻繁地實施檢驗檢測所發生的重復檢驗的工時損失;

◆ 檢測工量具的調整校準的工時損失;

◆ ……

【互動】:我們的損失在哪里?

4、如何改善OPE

4.1、OPE的改善方向(稼動率、線平衡率、良品率、標準工時、負荷工時等)

4.2、OPE的改善架構系統圖

4.3、OPE的改善步驟

◆ 精益變革:使愿意從事變革的人員充分認識到什么是“浪費”,什么是“價值”

◆ 基礎數據建立:相關人員進行標準工時和標準用量等基礎數據采集

√ 秒表法、MOD法為主、錄像法

√ 誤差的剔除技巧

√ 寬放等

◆ 建立指標績效:建立效率衡量的標準,使效率的高低可以量化,改善前后的比較基準一致(一級KPI指標“OPE”分解二級KPI指標:稼動率 、操作效率、線平衡率等,建立KPI推移圖)

◆ 稼動率提升:從影響稼動率的不同方面和層次進行管理細化

√ 待料損失降低

√ 開線損失降低

√ 設備故障降低

√ 換線損失降低

√ ……

◆ 操作效率提升:充分利用精益的消除浪費的手法,發現并消除存在的動作浪費

√ 利用動作浪費消除經濟原則

√ 重新規范標準作業,操作員只做有價值的工作

√ 利用ECRS手法,對員工一些存在浪費和不增值的動作進行改善;

√ 建立多能工制度,提升生產線的柔性能力

√ ……

◆ 線平衡率提升:通過利用精益相應的手法,改善提高工序間的平衡以及線體之間的平衡

◆ 安東系統建立

√ 利用安東系統,達到“三現”的目的;

√ 形成快速反應和解決問題的機制和建立問題快速反應的團隊;

√ 為工廠的智能化和精益生產完美結合;

√ ……

◆ 標準固化:將改善的成果進行鞏固,以防止反彈

√ 利用PDCA工具,不斷地對進行的改善進行回顧,在確認改善后,進行標準化,形成固化文件;

√ CIP:建立持續改善的文化和制度,使得所有員工自主自發的參與現場改善;

√ ……

【互動】海爾OPE改善案例

5、稼動率提升

5.1、稼動率的定義

5.2、稼動率組成結構

5.3、稼動率與設備利用率的關系

5.4、開線損失改善

◆ 開線損失的定義及常見類型

√ 設備、模具等預熱損失;

√ 工裝模具準備損失;

√ 設備工裝等校正損失;

√ 產品首件檢查損失

◆ 開線損失的改善步驟

√ P:用錄像法、頭腦風暴法、三現法等手段,分析問題突出的產線;按照TOP3原則,列出改善主題;成立改善小組,設定目標;

√ D: 利用5Why、ECRS,程序分解等工具,對問題進行剖析;

√ C:對實施效果進行回顧和檢查,可以不斷重復步驟2中的動作

√ A:對設備的開機預熱等浪費,從設計上進行要求,在設備定制時,文件中予以固化

5.5、換線等待損失改善

◆ 換線等待損失的定義

◆ 改善換線等待的損失的方法

√ 程序分析法:按照生產線線體轉換的工作內容和時間工序排布,編制成標準作業指導書,按照標準流程和專業分工,進行分別作業分工合作的方法。該方法可以利用精益的ECRS等手法,將換型過程中產生浪費的部分進行識別和消除;

√ Cell生產線法:Cell又稱單元生產,是精益生產的一個模塊。它是指生產線按照流程布局成一個完整的作業單元,作業員在單元內進行目標為“一個流”的作業。Cell生產線最大的特點就是滿足多品種小批量的柔性化生產需求;

√ SMED法:SMED(Single Minute Exchange of Die)又稱一分鐘換模。SMED系統是一種能有效縮短產品切換時間的理論和方法,也被稱為QCD(快速換模法);

6、工時平衡率提升

6.1、生產線平衡率的定義

6.2、產線平衡的常見術語介紹

◆ 節拍(Takt Time)

◆ 員工作業周期時間(Circle Time)

◆ 產線平衡圖

◆ CT —節拍柱狀圖(山積表)

◆ 標準工時 (Standard Time)

◆ 瓶頸工序

◆ 生產線平衡率

◆ 每人每小時生產臺數(UPPH)

◆ ……

6.3、產線平衡改善的推進步驟

◆ 確定改善目標和對象

◆ 產線平衡現狀調查

◆ 工藝流程及作業要素分解

◆ 時間觀測(工時測量記錄)

◆ 繪制生產線平衡圖

◆ 計算目前的平衡率

◆ 改善方案及實施(5W1H、ECRS、方法研究)

◆ 改善結果的分析、總結和評價

【案例】:500強企業線平衡改善案例

7、操作效率提升

7.1、操作效率定義

7.2、作業分析的目的

7.3、作業分析的推進方法

7.4、作業單位的區分

7.6、作業分析的順序

◆ 分析準備:準備觀測 工具、與作業者聯系、確定作業條件

◆ 作業觀察:觀察5M1E的情況并記錄

◆ 確定作業順序:確認作業的順序

◆ 確認作業時間:確認作業的時間

◆ 改善研討:匯總收集的數據結果,制作圖表、組織人員進行分析、研討

◆ 實施及標準化:根據改善方案付諸實施,監控改善的實施情況,如改善方案取得了很好的效果,需進行標準化

7.7、單獨作業分析及改善;聯合作業分析及改善

【案例】:500強企業作業分析改善案例

7.8、動作分析的適合對象

◆ 以人為主的作業

◆ 反復作業的作業

◆ Cycle Time 很短的作業

◆ 重要度高的作業

7.9、動作分析的方法:目視動作、動素分析、影像分析

7.10、動作經濟基本原則

◆ 同時動作的原則

√ 用兩只手同時開始各個動作并同時結束

√ 兩只手的動作要:同時/反方向/對稱進行

√ 材料或部品的擺放都能使兩只手同時可以拿到

√ ……

◆ 減少動作要素的原則

√ 變化動作的順序

√ 結合2個以上的動作

√ 減少動作的注意力(減少視線的移動)

√ ……

◆ 減少移動距離的原則

√ 減少移動距離的原則

√ 減少動作的注意力(減少視線的移動)

√ 材料,部品,工具盡量放置在近距離上

√ ……

◆ 降低動作疲勞度的原則

√ 使用最少疲勞的身體部位(最低等級的動作)

√ 動作的方向轉換是用圓滑的曲線運動

√ 動作的姿勢要穩定,并且要有節奏,舒適

√ ……

【案例】:動作經濟原則案例

8、PAC效率管理

8.1、PAC效率管理定義

8.2、效率(Performance)管理的重要性

8.3、PAC損失與改善體系、責任區分、管理系統

8.4、PAC分析實施要點

◆ 加工效率與準備效率分離

◆ 配員與作業速度之差異分析

◆ 掌握不良或重修的損失

◆ 手作業實施效率的分離

◆ 機械使用效率

8.5、PAC實施中機動部門的應用

8.6、PAC損失要因分析

◆ 微小的作業停止,Idle

◆ 作業節奏

◆ 無視標準作業方法

◆ 作業責任不高的浪費

【案例】:500強企業PAC效率管理案例

作者:博革咨詢