計件工資制度忽視的轉產改善

日期:2017-03-23 / 人氣: / 來源:www.600668.net / 熱門標簽: 計件工資制度 轉產改善,JIT

上篇文章中提到計件工資造成的可怕的過度生產浪費,本篇將再從另外的一個角度看一下還有什么問題。毫無疑問,這家工廠生產不同的產品,就存在轉產即忽視了轉產改善。由于C工序的能力最弱,為了讓這個工序的產能發揮到最大,通常認為正確的做法就是減少各種停機時間,包括轉產,它所占用的時間也要控制在最小限度之內,惟其如此,才能將C工序生產時間最大化。但是,這樣的情況下工廠的效益是否最大化?

假定滿足一個月30天產能的產品A-H訂單數量(按照工廠產能換算成生產天數)如上,客戶在一個月中使用該工廠產品的速度是均衡的。在盡量減少轉產的情況下,只有在一個產品生產完畢才不得不轉產生產下一個產品。也就是圖表中上面一行的排產方式。在這種方式下,轉產次數只有7次,只要設備不出故障,在目前的設備操作能力下連續運轉時間是最大的,表面上看起來產能得到了最大的發揮,但實際上卻存在巨大問題。

假定滿足一個月30天產能的產品A-H訂單數量(按照工廠產能換算成生產天數)如上,客戶在一個月中使用該工廠產品的速度是均衡的。在盡量減少轉產的情況下,只有在一個產品生產完畢才不得不轉產生產下一個產品。也就是圖表中上面一行的排產方式。在這種方式下,轉產次數只有7次,只要設備不出故障,在目前的設備操作能力下連續運轉時間是最大的,表面上看起來產能得到了最大的發揮,但實際上卻存在巨大問題。

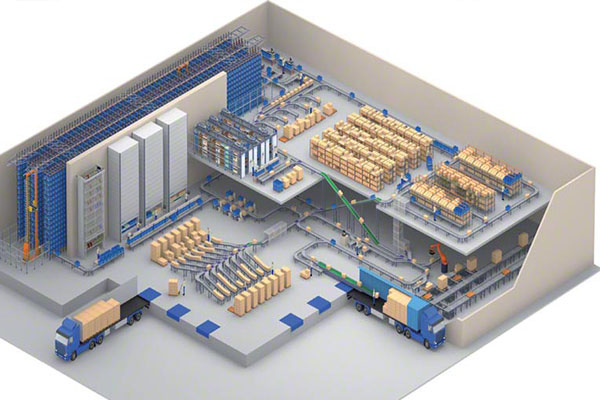

一、需要集中大量采購,占用大量資金。

二、原材料采購回來需要倉庫存放,同樣產品生產出來后也需要大量倉位。這需要更多的倉庫面積、倉庫管理人工、搬運車輛、包裝材料等。

三、產品出來后不能及時出貨,客戶不會按照工廠方的生產狀況生產出來后就全部拉走,由此先期投入的生產資金不能盡快回籠貨款。

四、第一個客戶的訂單不生產完畢,不能生產第二個客戶的訂單(或第二類產品),造成第二個客戶無法及時拿到所要的產品,也就是耽誤客戶的交期。如圖表2中所示,B產品(訂單)的月需要量是6天的量,可以理解為每5天要出貨一次,每次一天的量。由于需要先生產A產品(訂單),B產品的第一次出貨就要延誤5天,客戶就會有怨言。以此類推,CDEFGH每個產品都會有同樣的情況,長此以往,客戶就會考慮尋找其他的供應商,對于該工廠來講就是客戶流失。

五、如果A訂單的客戶在月中發出變更,生產出來的產品就無法出貨,造成長期積壓,甚至永遠賣不出去,這就是死庫存,變得一文不值。

我們知道JIT是豐田生產方式的原點,而轉產改善是JIT實現的根本途徑。為了達到準時生產的目標,豐田提出了“一位數轉產”,就是將轉產時間的分鐘數控制在一位數(10分鐘以內)。而豐田為了實現這一要求,花費了幾十年的努力,從1945年的一次轉產2~3小時,到50年代進入1小時以內,60年代急劇縮短到了3分鐘之內,大野耐一將其稱為“打破常識的訓練所帶來的不可想像的成果”。但由于計件工資對產量、效率的考核都將轉產“妖魔化”了,不但讓整個制造系統形成“轉產意味著質量、產量、成本”的損失,更讓員工堅定地認為“轉產就意味著工資獎金的減少”,使得最終獲得了雙輸的結果。

如果能夠通過轉產改善提高了轉產能力,將會達到第二種生產狀態。我們以一天的產量為一個最小單位排產,也就是一天轉產一次,可以帶來什么樣的效果?

1.可以小批量地采購原材料,不必占用過多倉庫空間,倉庫管理的費用也會大幅降低,甚至可以直接上線不用入庫;

2.按照客戶使用的速度進行的生產,生產出來就可以出貨,產成品的庫存可以降低為零,同樣減少了庫存的費用;

3.以上兩項大幅減少了資金占用,成本中的自己費用大幅降低;

4.每個客戶的產品交貨周期大幅度縮短,交貨速度大幅提升,客戶滿意度大幅度提升。

5.任何一個訂單中途發生的變更(如:技術更改、產品變更等)帶來的風險都被降低到了最小限度。

6.以A產品來講,原來一次投入的經營資源(人、財、物),需要到客戶使用完畢最后一批產品后才能回籠所有的貨款,現在可以單純地理解為,以1/10的經營資源投入實現資金的循環流動而銷售額不變。

如果能夠將批量縮小到半天的量,甚至一個小時的量,除了更好地滿足客戶需求外,對于那些目前未能接到的極短交期、極小批量卻極大利潤率的訂單,就有能力接下來并滿足客戶需求了。

但是毫無疑問,計件工資制度成為這種改善的攔路虎。由于薪酬體系的數量考核制度,將企業的實際生產流程完全轉移到局部工人的收入報酬之上,失去了全局看問題的理智把握,最終將很難應對復雜環境下客戶對企業的多變要求,最終將直接傷害企業自身的核心競爭力!

一、需要集中大量采購,占用大量資金。

二、原材料采購回來需要倉庫存放,同樣產品生產出來后也需要大量倉位。這需要更多的倉庫面積、倉庫管理人工、搬運車輛、包裝材料等。

三、產品出來后不能及時出貨,客戶不會按照工廠方的生產狀況生產出來后就全部拉走,由此先期投入的生產資金不能盡快回籠貨款。

四、第一個客戶的訂單不生產完畢,不能生產第二個客戶的訂單(或第二類產品),造成第二個客戶無法及時拿到所要的產品,也就是耽誤客戶的交期。如圖表2中所示,B產品(訂單)的月需要量是6天的量,可以理解為每5天要出貨一次,每次一天的量。由于需要先生產A產品(訂單),B產品的第一次出貨就要延誤5天,客戶就會有怨言。以此類推,CDEFGH每個產品都會有同樣的情況,長此以往,客戶就會考慮尋找其他的供應商,對于該工廠來講就是客戶流失。

五、如果A訂單的客戶在月中發出變更,生產出來的產品就無法出貨,造成長期積壓,甚至永遠賣不出去,這就是死庫存,變得一文不值。

我們知道JIT是豐田生產方式的原點,而轉產改善是JIT實現的根本途徑。為了達到準時生產的目標,豐田提出了“一位數轉產”,就是將轉產時間的分鐘數控制在一位數(10分鐘以內)。而豐田為了實現這一要求,花費了幾十年的努力,從1945年的一次轉產2~3小時,到50年代進入1小時以內,60年代急劇縮短到了3分鐘之內,大野耐一將其稱為“打破常識的訓練所帶來的不可想像的成果”。但由于計件工資對產量、效率的考核都將轉產“妖魔化”了,不但讓整個制造系統形成“轉產意味著質量、產量、成本”的損失,更讓員工堅定地認為“轉產就意味著工資獎金的減少”,使得最終獲得了雙輸的結果。

如果能夠通過轉產改善提高了轉產能力,將會達到第二種生產狀態。我們以一天的產量為一個最小單位排產,也就是一天轉產一次,可以帶來什么樣的效果?

1.可以小批量地采購原材料,不必占用過多倉庫空間,倉庫管理的費用也會大幅降低,甚至可以直接上線不用入庫;

2.按照客戶使用的速度進行的生產,生產出來就可以出貨,產成品的庫存可以降低為零,同樣減少了庫存的費用;

3.以上兩項大幅減少了資金占用,成本中的自己費用大幅降低;

4.每個客戶的產品交貨周期大幅度縮短,交貨速度大幅提升,客戶滿意度大幅度提升。

5.任何一個訂單中途發生的變更(如:技術更改、產品變更等)帶來的風險都被降低到了最小限度。

6.以A產品來講,原來一次投入的經營資源(人、財、物),需要到客戶使用完畢最后一批產品后才能回籠所有的貨款,現在可以單純地理解為,以1/10的經營資源投入實現資金的循環流動而銷售額不變。

如果能夠將批量縮小到半天的量,甚至一個小時的量,除了更好地滿足客戶需求外,對于那些目前未能接到的極短交期、極小批量卻極大利潤率的訂單,就有能力接下來并滿足客戶需求了。

但是毫無疑問,計件工資制度成為這種改善的攔路虎。由于薪酬體系的數量考核制度,將企業的實際生產流程完全轉移到局部工人的收入報酬之上,失去了全局看問題的理智把握,最終將很難應對復雜環境下客戶對企業的多變要求,最終將直接傷害企業自身的核心競爭力!

作者:博革咨詢