零部件庫存管理的安全庫存和緩存區規劃

零部件庫存管理的安全庫存和緩存區如何規劃?博革咨詢為大家總結了以下三個步驟:

第一步:在完成供應商配送的運輸規劃后,需要策劃每個零件的廠內存儲數量及面積需求。

首先,需要策劃每種零件的安全庫存,最大量,最小量。

安全庫存量=一個響應時間×小時節拍×單車用量×計劃調整變化安全系數/包裝量

響應時間=物料計劃制作時間+供應商準備時間+運輸時間+卸貨上庫位時間+配料上線時間

拉動量(裝載量)=小時節拍×供貨周期/包裝量

供貨周期按前文規定的1天用量/8小時用量/4小時用量

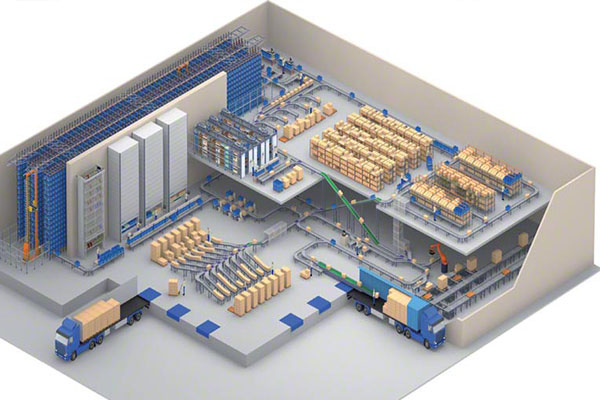

最大庫存=安全庫存+拉動量

按生產線小時節拍計算,考慮物料供應商遠近、物料的配送方式,物料的存儲區域及區域大小等因素,考慮物流分區域存儲,設定第三方物流庫存區域、總裝車間、車身車間、沖壓車間等區域以及生產線旁的庫存設計原則,并確定各區域存儲物料的種類,進行最大最小庫存量的設置分析。

第二步:策劃每個零件的廠內儲存區域。

這步是劃清責任范圍,隨著企業的產量增加,常見的趨勢是總裝車間逐步蠶食倉庫部門的面積直到倉庫無法運轉而溢庫。

1、總裝車間緩沖區儲存所有總裝使用大件,存放在總裝車間的大件控制在180~200種。

2、所有需要在廠內進行排序的總裝大件均在總裝車間進行。

3、由供應商排序供貨的部件,在總裝只考慮緩沖區。

4、總裝車間內的排序物料區域布局

5、沖壓車間:儲存所有車身零件及自制沖壓件

6、RDC倉庫:儲存所有總裝小件;所有需要翻包裝的大件及小件均需在RDC倉庫進行

7、超過2班生產量的大包裝,超市料架不設置料架,只在發運區設置緩沖區。

8、線旁懸掛物料將儲存在物料優化中心。

第三步:內部存儲的要求

1、優化物料存儲區的數量及位置

2、每個零部件號應有一個固定的儲存位置

3、所有零部件位置都有明顯標識(標志,符號等)

4、為了保證安全(合理的堆高)、物料流程和庫存控制(min/max、先進先出、溢庫)必須在車間存儲區的上方懸掛目視化控制板

5、保持最少/最多的數量和具備管理異常的流程(如min/max報警流程、缺貨流程、溢庫流程等)

6、通道:

(a)標清用于儲存或收發

(b) 為所有使用者提供暢通的交通流向(例如單向通道等)

(c) 拖車和鏟車分道而行

(d) 將人行通道和車輛通道作明顯的區分

7、從泊位處運至的物料應直接放置在儲存區(避免多次轉運)

8、 工程更改、斷點舊零件、不良品、試生產等物料以及報廢區應有良好的目視,每種物料應粘附有明顯的標簽

第一步:在完成供應商配送的運輸規劃后,需要策劃每個零件的廠內存儲數量及面積需求。

首先,需要策劃每種零件的安全庫存,最大量,最小量。

安全庫存量=一個響應時間×小時節拍×單車用量×計劃調整變化安全系數/包裝量

響應時間=物料計劃制作時間+供應商準備時間+運輸時間+卸貨上庫位時間+配料上線時間

拉動量(裝載量)=小時節拍×供貨周期/包裝量

供貨周期按前文規定的1天用量/8小時用量/4小時用量

最大庫存=安全庫存+拉動量

按生產線小時節拍計算,考慮物料供應商遠近、物料的配送方式,物料的存儲區域及區域大小等因素,考慮物流分區域存儲,設定第三方物流庫存區域、總裝車間、車身車間、沖壓車間等區域以及生產線旁的庫存設計原則,并確定各區域存儲物料的種類,進行最大最小庫存量的設置分析。

第二步:策劃每個零件的廠內儲存區域。

這步是劃清責任范圍,隨著企業的產量增加,常見的趨勢是總裝車間逐步蠶食倉庫部門的面積直到倉庫無法運轉而溢庫。

1、總裝車間緩沖區儲存所有總裝使用大件,存放在總裝車間的大件控制在180~200種。

2、所有需要在廠內進行排序的總裝大件均在總裝車間進行。

3、由供應商排序供貨的部件,在總裝只考慮緩沖區。

4、總裝車間內的排序物料區域布局

5、沖壓車間:儲存所有車身零件及自制沖壓件

6、RDC倉庫:儲存所有總裝小件;所有需要翻包裝的大件及小件均需在RDC倉庫進行

7、超過2班生產量的大包裝,超市料架不設置料架,只在發運區設置緩沖區。

8、線旁懸掛物料將儲存在物料優化中心。

第三步:內部存儲的要求

1、優化物料存儲區的數量及位置

2、每個零部件號應有一個固定的儲存位置

3、所有零部件位置都有明顯標識(標志,符號等)

4、為了保證安全(合理的堆高)、物料流程和庫存控制(min/max、先進先出、溢庫)必須在車間存儲區的上方懸掛目視化控制板

5、保持最少/最多的數量和具備管理異常的流程(如min/max報警流程、缺貨流程、溢庫流程等)

6、通道:

(a)標清用于儲存或收發

(b) 為所有使用者提供暢通的交通流向(例如單向通道等)

(c) 拖車和鏟車分道而行

(d) 將人行通道和車輛通道作明顯的區分

7、從泊位處運至的物料應直接放置在儲存區(避免多次轉運)

8、 工程更改、斷點舊零件、不良品、試生產等物料以及報廢區應有良好的目視,每種物料應粘附有明顯的標簽

作者:老麥