如何設計規劃廠內物流配送

日期:2017-02-05 / 人氣: / 來源:www.600668.net / 熱門標簽: 物流配送

關于物流配送有很多的定義,但不管如何闡述,其實際上都是想表達“配”和“送”這兩方面的問題;那什么是“配”,什么又是“送”呢?配的是數量和品種,送的是位置和需求點,概而言之,配要配的準確,送要送的準時,物流成本要少;這是博革咨詢對于物流配送的定義。

那我們明白了配送,又該如何在工廠內設計這套物流方案呢?首先,我們要盡量保證物流方向正向流而沒有逆流,所有的物流流程規劃和執行是從供應商經過各個分流程到使用的地點;我們要在所有的設施設計和物流作業流程設計中都要始終貫徹這一原則;

接下來我們從生產計劃出發,使用流程分析工具來系統的描述整體工藝流程,在此基礎上再對物流流程進行量化,為此必須對物料清單進行詳細的分析,其中包括物料基本數據(尺寸、體積、重量、包裝、特性等)、庫存數據以及動態數據。一定要涵蓋:

1.物料分類與相應的供應和倉儲方式;

2.一整套透明的物流流程以及與供應商之間的接口;

3.物流規劃數據;

4.設備容量和利用率。

第三步,對物料獲取與供應方式分析:

1.物料供給側的過程描述;

2.各種物料供給方式制定和評估;

3.制定適合特定制造物料特點的物料供給方案,描述并修改物料供給方案;

4.工藝工序及工序組合物料需求順序采集點的確定。經過上述作業,在對各種物料清單進行詳細分析后,可將各種物料的獲取與供應方式確定下來。針對不同物料,便可采用JIT供應方式、看板供應方式、供應商寄存庫存方式、散料供應方式等

第四步,工位物流布局和工器具選擇:在選定物料供給方案后,需要對線旁物流布局、堆棧面積以及工位物流容器具進行綜合規劃,以保證最優物料供給。分析要素如下:

1.備料方案;

2.理貨分揀方案;

3.堆棧與工位布置;

4.選擇工位器具;

5.線旁庫存管理;

6.補貨計劃;

7.物流容器具的管理;

8.緊急供應方案設計;等等。

第五步,廠內運輸方案和運輸控制原則:根據生產線的需求,進行分析得出運輸方案和運輸控制的要求。首先應該分析運輸控制原則,以滿足生產任務的需求。分析要素如:

1.廠內運輸組織方案;

2.選擇生產產品型號并確定其類型;

3.協助選擇物流容器具。

第六步、設計中轉物流區域和設定線旁存儲面積:由于前幾步已經確定了各種物料的上線供給方式,因此便可以推導出它們在線旁和中轉區域的庫存量。那么在這里我們應該重點計算中轉區域和線旁存儲的面積,設計布置圖,確定最優組合和結構方案。同時,因該充分考慮各種降低庫存的措施,以便使得與庫存相關的各種費用降到最低。分析要素如:

1.設計中轉物流區域和線旁存儲面積;

2.各區域的功能劃分,布置及面積需求確定。

第七步、物流區域與廠房布置圖集成:根據裝配線的流向,設計整體布置圖,以確保車間內物流的順暢。

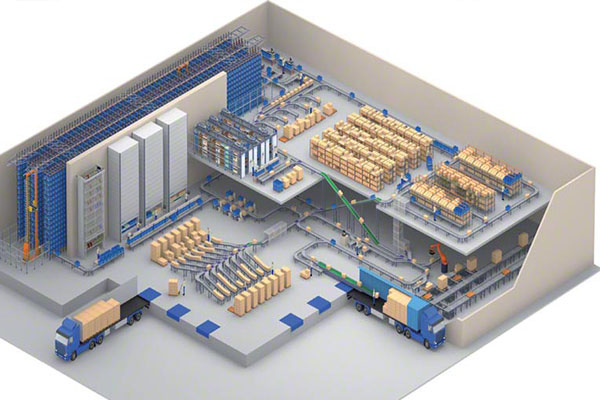

第八步、配送中心的規劃設計:首先分析產線對配送中心的需求,前面幾步的數據資料是配送中心設計的基礎。在流程方面,既要考慮到與產線的關系,又要涉及供應商方面的流程。分析要素如:

1.配送中心最優庫存量分析;

2.產線對配送中心的需求;

3.選擇配送中心的合適技術方案;

4.配送中心的面積計算;

5.配送中心的物流量分析;

6.配送中心方案圖布置圖設計。

按照上述步驟的分析,根據各自工廠的產品類別、生產的實際情況、廠房布局、運輸工具、容具等,制定出適合自己工廠的方案原則上就不再是太難的事情啦。

那我們明白了配送,又該如何在工廠內設計這套物流方案呢?首先,我們要盡量保證物流方向正向流而沒有逆流,所有的物流流程規劃和執行是從供應商經過各個分流程到使用的地點;我們要在所有的設施設計和物流作業流程設計中都要始終貫徹這一原則;

接下來我們從生產計劃出發,使用流程分析工具來系統的描述整體工藝流程,在此基礎上再對物流流程進行量化,為此必須對物料清單進行詳細的分析,其中包括物料基本數據(尺寸、體積、重量、包裝、特性等)、庫存數據以及動態數據。一定要涵蓋:

1.物料分類與相應的供應和倉儲方式;

2.一整套透明的物流流程以及與供應商之間的接口;

3.物流規劃數據;

4.設備容量和利用率。

第三步,對物料獲取與供應方式分析:

1.物料供給側的過程描述;

2.各種物料供給方式制定和評估;

3.制定適合特定制造物料特點的物料供給方案,描述并修改物料供給方案;

4.工藝工序及工序組合物料需求順序采集點的確定。經過上述作業,在對各種物料清單進行詳細分析后,可將各種物料的獲取與供應方式確定下來。針對不同物料,便可采用JIT供應方式、看板供應方式、供應商寄存庫存方式、散料供應方式等

第四步,工位物流布局和工器具選擇:在選定物料供給方案后,需要對線旁物流布局、堆棧面積以及工位物流容器具進行綜合規劃,以保證最優物料供給。分析要素如下:

1.備料方案;

2.理貨分揀方案;

3.堆棧與工位布置;

4.選擇工位器具;

5.線旁庫存管理;

6.補貨計劃;

7.物流容器具的管理;

8.緊急供應方案設計;等等。

第五步,廠內運輸方案和運輸控制原則:根據生產線的需求,進行分析得出運輸方案和運輸控制的要求。首先應該分析運輸控制原則,以滿足生產任務的需求。分析要素如:

1.廠內運輸組織方案;

2.選擇生產產品型號并確定其類型;

3.協助選擇物流容器具。

第六步、設計中轉物流區域和設定線旁存儲面積:由于前幾步已經確定了各種物料的上線供給方式,因此便可以推導出它們在線旁和中轉區域的庫存量。那么在這里我們應該重點計算中轉區域和線旁存儲的面積,設計布置圖,確定最優組合和結構方案。同時,因該充分考慮各種降低庫存的措施,以便使得與庫存相關的各種費用降到最低。分析要素如:

1.設計中轉物流區域和線旁存儲面積;

2.各區域的功能劃分,布置及面積需求確定。

第七步、物流區域與廠房布置圖集成:根據裝配線的流向,設計整體布置圖,以確保車間內物流的順暢。

第八步、配送中心的規劃設計:首先分析產線對配送中心的需求,前面幾步的數據資料是配送中心設計的基礎。在流程方面,既要考慮到與產線的關系,又要涉及供應商方面的流程。分析要素如:

1.配送中心最優庫存量分析;

2.產線對配送中心的需求;

3.選擇配送中心的合適技術方案;

4.配送中心的面積計算;

5.配送中心的物流量分析;

6.配送中心方案圖布置圖設計。

按照上述步驟的分析,根據各自工廠的產品類別、生產的實際情況、廠房布局、運輸工具、容具等,制定出適合自己工廠的方案原則上就不再是太難的事情啦。

作者:博革咨詢