半導體的生產流程及供應鏈基礎

日期:2017-04-10 / 人氣: / 來源:www.600668.net / 熱門標簽: 供應鏈

半導體的生產流程及供應鏈基礎

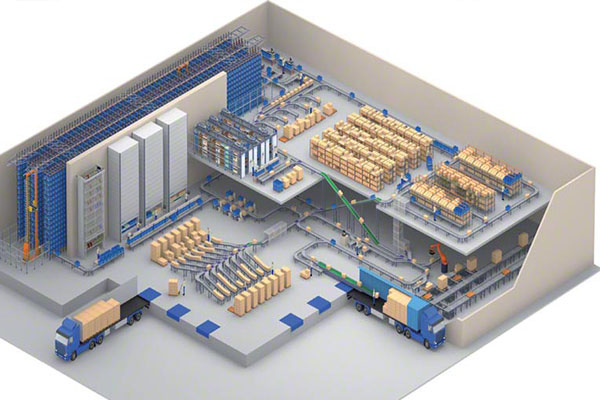

半導體制造包括4個主要的過程:芯片制造(fabrication),晶元測試(probe),封裝(assemble),產品測試(test)。汽車電子產品等對安全性能要求很高的產品在芯片測試一步通常還需要老化測試(burn-in)。習慣上將前2個過程稱為半導體前段制造,后2個過程稱為后段制造。

前段制造的生產周期大約需要2-3個月,而后段制造的生產周期大約只需要2-3周,因此通常情況下前段制造是按照預測生產入庫,而后段制造則按照訂單生產/按庫存生產的混合模式。

半導體供應鏈的特點

半導體制造是一個典型的資本密集型生產類型,這要求企業充分利用其設備能力,然而半導體企業面對的又是一個具有季節波動性需求的市場,在其他行業,通常可以利用季節性庫存儲備來應對這種季節性需求,但半導體產品更新換代很快,使得對產品需求的預測很難做準確,保有大量的庫存會帶來很大的經營風險。這就迫使企業必須在需求高峰的季節采用生產外包的方式。這里以一家跨國的半導體企業F公司的供應鏈結構進行分析。

F公司的供應鏈功能性屬性分析

銷售特征:客戶通常是大客戶或者大型的經銷商,相對制造商具有很強的影響力。產品的定制化程度很高,對準時交貨的要求很高。對未來需求的預測的準確性受到客戶所在行業的影響很大,部分行業如汽車電子等需求比較穩定,然而消費電子類客戶的需求則波動很大。

生產特征:同時生產多種產品,產品結構和工藝差異很大。有超過3000種成品SKU。

配送特征:分銷結構很短,通常是向客戶直接供應;如果通過銷售商也很少超過2層。送貨方式采用空運方式為主。

采購特征:所采購的產品專業化很強,通常一種部品為單一供貨點或者2個供貨點

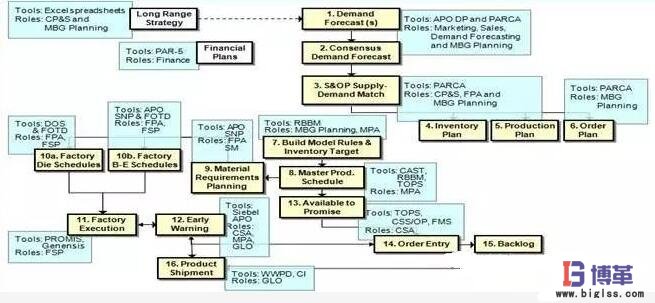

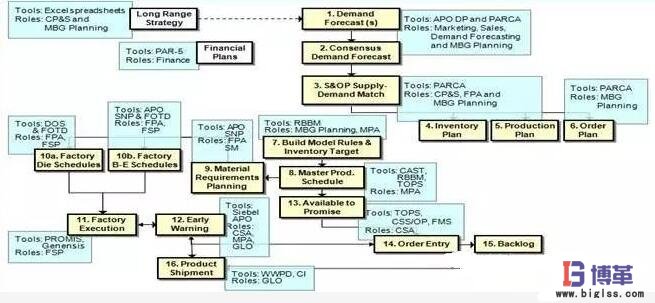

F公司的計劃流程及相應的供應鏈計劃系統:是以SAP公司的R/3和APO系統為基礎。下面是計劃流程圖。

F公司的計劃流程基本上與美國生產與庫存管理協會(APICS)所推薦的MRPⅱ一致,然而公司并沒有直接采用SAP的PP模塊,而是根據公司的特殊需求自行開發了的一些模塊。這些自行開發的模塊比標準模塊更靈活。

長期戰略計劃:是由財務部門利用自行開發的電子表格進行的,這是一個年度計劃。

銷售及運作計劃:這項工作主要由MBG部門負責,包括了2個環節。

需求預測:需求預測采用了SAPAPO 系統的Demand Plan模塊,它的輸出為未來18個月的需求預測。該模塊只包括了基本的預測算法,如移動平均,指數預測,線性回歸等。

供應需求匹配:是一個月計劃過程。采用了公司自行開發的PARCA系統,是用來保證未來3-18個月的產品需求與生產能力相匹配,與SAP 的SNP模塊相比,這個系統更為靈活,支持集團內部的多工廠管理功能。這個階段的輸出為庫存計劃,總生產計劃和訂單計劃。

主生產計劃

主生產計劃:此階段使用的系統是CAST,這是自行開發的計算系統。主生產計劃是這運算邏輯是F公司根據自身業務特點編制的。包含了按訂單制造和按預測制造2個大類。

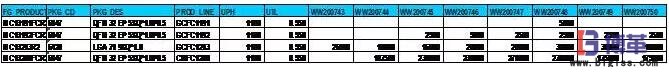

主計劃的輸出是1個13周的滾動需求計劃,格式如下:

物料需求計劃:在計算出最終產品的需求后,系統自動計算出對半成品的需求,并按照實現設在SNP中的比例將需求分配給各工廠。

物料需求計劃:在計算出最終產品的需求后,系統自動計算出對半成品的需求,并按照實現設在SNP中的比例將需求分配給各工廠。

工廠排序:這項工作是由制造部門的排序計劃員利用BEST Version系統,根據訂單的交貨日期以及芯片的庫存情況來計算每天的投料計劃。BEST Version考慮到芯片的供應以及最終訂單的情況來產生制造訂單。這個系統也是公司自行開發的。

生產進度管控:各車間基于MES系統的工單的優先級進行派工管理。

半導體制造包括4個主要的過程:芯片制造(fabrication),晶元測試(probe),封裝(assemble),產品測試(test)。汽車電子產品等對安全性能要求很高的產品在芯片測試一步通常還需要老化測試(burn-in)。習慣上將前2個過程稱為半導體前段制造,后2個過程稱為后段制造。

前段制造的生產周期大約需要2-3個月,而后段制造的生產周期大約只需要2-3周,因此通常情況下前段制造是按照預測生產入庫,而后段制造則按照訂單生產/按庫存生產的混合模式。

半導體供應鏈的特點

半導體制造是一個典型的資本密集型生產類型,這要求企業充分利用其設備能力,然而半導體企業面對的又是一個具有季節波動性需求的市場,在其他行業,通常可以利用季節性庫存儲備來應對這種季節性需求,但半導體產品更新換代很快,使得對產品需求的預測很難做準確,保有大量的庫存會帶來很大的經營風險。這就迫使企業必須在需求高峰的季節采用生產外包的方式。這里以一家跨國的半導體企業F公司的供應鏈結構進行分析。

F公司的供應鏈功能性屬性分析

銷售特征:客戶通常是大客戶或者大型的經銷商,相對制造商具有很強的影響力。產品的定制化程度很高,對準時交貨的要求很高。對未來需求的預測的準確性受到客戶所在行業的影響很大,部分行業如汽車電子等需求比較穩定,然而消費電子類客戶的需求則波動很大。

生產特征:同時生產多種產品,產品結構和工藝差異很大。有超過3000種成品SKU。

配送特征:分銷結構很短,通常是向客戶直接供應;如果通過銷售商也很少超過2層。送貨方式采用空運方式為主。

采購特征:所采購的產品專業化很強,通常一種部品為單一供貨點或者2個供貨點

F公司的計劃流程及相應的供應鏈計劃系統:是以SAP公司的R/3和APO系統為基礎。下面是計劃流程圖。

F公司的計劃流程基本上與美國生產與庫存管理協會(APICS)所推薦的MRPⅱ一致,然而公司并沒有直接采用SAP的PP模塊,而是根據公司的特殊需求自行開發了的一些模塊。這些自行開發的模塊比標準模塊更靈活。

長期戰略計劃:是由財務部門利用自行開發的電子表格進行的,這是一個年度計劃。

銷售及運作計劃:這項工作主要由MBG部門負責,包括了2個環節。

需求預測:需求預測采用了SAPAPO 系統的Demand Plan模塊,它的輸出為未來18個月的需求預測。該模塊只包括了基本的預測算法,如移動平均,指數預測,線性回歸等。

供應需求匹配:是一個月計劃過程。采用了公司自行開發的PARCA系統,是用來保證未來3-18個月的產品需求與生產能力相匹配,與SAP 的SNP模塊相比,這個系統更為靈活,支持集團內部的多工廠管理功能。這個階段的輸出為庫存計劃,總生產計劃和訂單計劃。

主生產計劃

主生產計劃:此階段使用的系統是CAST,這是自行開發的計算系統。主生產計劃是這運算邏輯是F公司根據自身業務特點編制的。包含了按訂單制造和按預測制造2個大類。

主計劃的輸出是1個13周的滾動需求計劃,格式如下:

工廠排序:這項工作是由制造部門的排序計劃員利用BEST Version系統,根據訂單的交貨日期以及芯片的庫存情況來計算每天的投料計劃。BEST Version考慮到芯片的供應以及最終訂單的情況來產生制造訂單。這個系統也是公司自行開發的。

生產進度管控:各車間基于MES系統的工單的優先級進行派工管理。

作者:老麥