零部件的看板拉動模式

日期:2017-05-08 / 人氣: / 來源:www.600668.net / 熱門標簽: 看板拉動模式

H公司的順德工廠實施的是按單生產模式,每天都會生產超過10個型號的產品。這些型號之間很多部件是共享的。

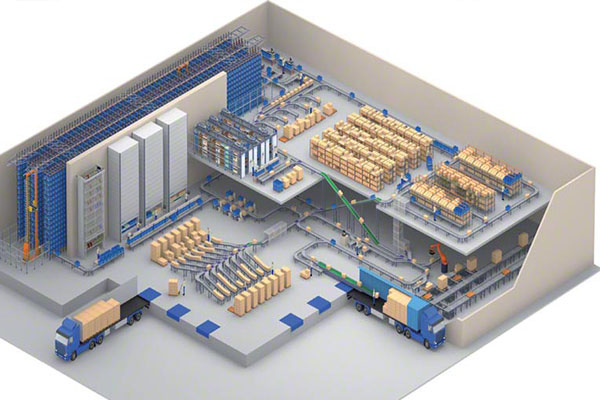

困擾總裝車間的問題是倉庫配送員工喜歡大批量的將單種零件一天的用量一次配送到產線旁,使得總裝車間工位旁物料堆積,影響效率。雖然工廠反復強調要按照需求配送,但始終不見效。

困擾倉庫部門的問題是H公司的供應商部分是用周轉箱送貨,部分是用紙箱送貨,一直以來,對于紙箱物料,倉庫直接用紙箱配送到線上,由生產線員工拆箱。H公司總部在推進標準化工廠的時候,明確提出要取消紙箱上線。采購部門經過努力,基本實現了順德本地部件的送貨周轉箱化,但H公司總部在青島,很多部件都是從青島發(fā)送到順德,無法采用周轉箱。如果在倉庫進行拆箱作業(yè),會增加倉庫的作業(yè)量。一直以來,由于倉庫人員缺少標準工時,倉庫配送人員很少,主要是以賬務管理為主,沒有人力進行拆箱作業(yè)。

博革咨詢在現場觀察后并與倉庫配送人員溝通發(fā)現問題在于2點:

H公司總裝訂單數未規(guī)范,總裝車間小時節(jié)拍大約在150臺,每班訂單大約1200臺。每天訂單個數在8-15個。其中既有500個的大訂單,也有小于20臺的小訂單。從專業(yè)配送的角度看,希望配送員能實現小時配送,即按照150臺左右的部件套數配送,這需要對大訂單進行插單。一個500個的訂單,如果一次打印工單并進行物料過賬,揀貨。很難控制配送工過量配送。因此,要求計劃部門按照小時節(jié)拍進行主動拆單,例如500個的訂單拆分為3個訂單。

供應商的物料的包裝箱件數規(guī)劃不當:一些小件,單箱數量就超過了300,現在的做法是倉管員將一個班次的需求量發(fā)幾個整箱加1個零頭箱,只需要點數一個零頭箱就可以。那如果按生產工單配送,需要進行多次點數,增加工作量。

在國內的家電企業(yè),包裝數量規(guī)劃都未形成標準。每個供應商都是按照自己的習慣使用的包裝尺寸來設計箱件數,導致甚至同一種零件,不同的供應商的包裝數都不一樣。這就給配送拆零帶來了很大困難。對比汽車行業(yè),一般的箱件數都是以24為約數。大件可能一個包裝箱為2,3,4,6,8,12個,小件基本是24,48,72 然后生產訂單也是以24個起步,盡量安排24的整倍數。這樣就可以實現整包裝上線,實現分時配送。 實際上,后來博革咨詢有一次得到機會參觀了H公司與三菱重工合資建立的空調工廠,發(fā)現該公司的包裝也是按照24的約數來設計的。。

這項工作需要倉庫和采購人員的密切合作來完成。

在H公司順德工廠,后來基本上要求本地供應商在使用周轉塑料箱時,將每箱個數按照24的約數來規(guī)劃。對于外地的供應商,要求將單個包裝個數控制在200以內。

同時在現場實施了目視看板,用牌子區(qū)別已經配送和未配送的工單。

困擾總裝車間的問題是倉庫配送員工喜歡大批量的將單種零件一天的用量一次配送到產線旁,使得總裝車間工位旁物料堆積,影響效率。雖然工廠反復強調要按照需求配送,但始終不見效。

困擾倉庫部門的問題是H公司的供應商部分是用周轉箱送貨,部分是用紙箱送貨,一直以來,對于紙箱物料,倉庫直接用紙箱配送到線上,由生產線員工拆箱。H公司總部在推進標準化工廠的時候,明確提出要取消紙箱上線。采購部門經過努力,基本實現了順德本地部件的送貨周轉箱化,但H公司總部在青島,很多部件都是從青島發(fā)送到順德,無法采用周轉箱。如果在倉庫進行拆箱作業(yè),會增加倉庫的作業(yè)量。一直以來,由于倉庫人員缺少標準工時,倉庫配送人員很少,主要是以賬務管理為主,沒有人力進行拆箱作業(yè)。

博革咨詢在現場觀察后并與倉庫配送人員溝通發(fā)現問題在于2點:

H公司總裝訂單數未規(guī)范,總裝車間小時節(jié)拍大約在150臺,每班訂單大約1200臺。每天訂單個數在8-15個。其中既有500個的大訂單,也有小于20臺的小訂單。從專業(yè)配送的角度看,希望配送員能實現小時配送,即按照150臺左右的部件套數配送,這需要對大訂單進行插單。一個500個的訂單,如果一次打印工單并進行物料過賬,揀貨。很難控制配送工過量配送。因此,要求計劃部門按照小時節(jié)拍進行主動拆單,例如500個的訂單拆分為3個訂單。

供應商的物料的包裝箱件數規(guī)劃不當:一些小件,單箱數量就超過了300,現在的做法是倉管員將一個班次的需求量發(fā)幾個整箱加1個零頭箱,只需要點數一個零頭箱就可以。那如果按生產工單配送,需要進行多次點數,增加工作量。

在國內的家電企業(yè),包裝數量規(guī)劃都未形成標準。每個供應商都是按照自己的習慣使用的包裝尺寸來設計箱件數,導致甚至同一種零件,不同的供應商的包裝數都不一樣。這就給配送拆零帶來了很大困難。對比汽車行業(yè),一般的箱件數都是以24為約數。大件可能一個包裝箱為2,3,4,6,8,12個,小件基本是24,48,72 然后生產訂單也是以24個起步,盡量安排24的整倍數。這樣就可以實現整包裝上線,實現分時配送。 實際上,后來博革咨詢有一次得到機會參觀了H公司與三菱重工合資建立的空調工廠,發(fā)現該公司的包裝也是按照24的約數來設計的。。

這項工作需要倉庫和采購人員的密切合作來完成。

在H公司順德工廠,后來基本上要求本地供應商在使用周轉塑料箱時,將每箱個數按照24的約數來規(guī)劃。對于外地的供應商,要求將單個包裝個數控制在200以內。

同時在現場實施了目視看板,用牌子區(qū)別已經配送和未配送的工單。

作者:老麥