工廠精益布局(上)—流程篇

日期:2017-02-15 / 人氣: / 來源:www.600668.net / 熱門標簽: 工廠布局

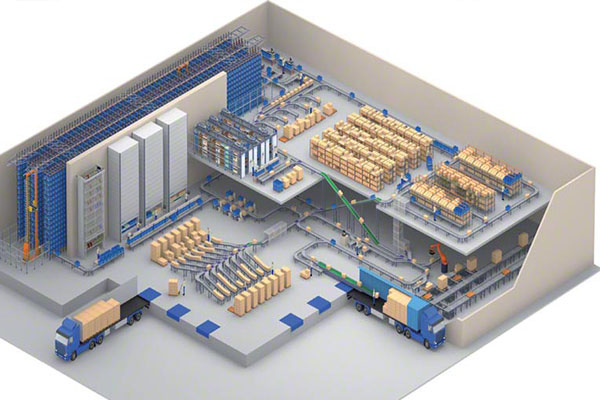

“棋局一開始,雙方搶占要點,布置陣勢,準備進入中盤戰斗,這一階段叫布局。”事實證明,布局的優劣,可直接影響最終的結果。工廠布局何嘗不是一樣,它將直接影響工廠運營的成本、質量和效率。所以越來越多的企業都去研究工廠的布局,布局過程中廣泛應用了精益的思想、IE的手法,我們姑且稱之為“精益布局”。工廠精益布局是指為了增加設備、設施、材料、人力資源和能源使用的效率,對公司或工廠內所有設施重新布置的一系列系統的活動。活動內容包含:工廠位置規劃、建筑物的規劃、部門的規劃、車間的規劃、設備的規劃、作業區域的規劃、其他的資源規劃等。

那么,針對一個工廠,如何進行精益布局呢?以下是博革咨詢根據多年的咨詢經驗,分為流程篇和方法篇進行精益布局的詳細介紹,將實現降低成本、質量穩定、縮短生產節拍、人力資源/設備/空間/能源的有效利用、作業更安全方便等目的。

第一步:布局預備分析

①確定布局的類型特征,工廠的布局分為以下四種類型:

√ 新工廠擴建:限制條件比較少

√ 新產品開發:考慮與布置的關系和互換性

√ 產品設計變更:為對應設計的消極活動

√ 降低成本活動:原工廠布局的合理化

②工廠現狀調查,從PQ 分析、工程/設備分析、管理支援功能分析、人員組織分析、作業方式、目前的布局分析等各方面著手,完成以下事項:

√ 公司的管理目標是什么?現狀的不滿程度?

√ PQ分析:是解開布局最基本的要素,對生產什么,生產多少分析方法。P=由工廠生產的產品、最初的的材料(原材料與購入部品)、成型或加工部品、成品等;Q=生產或使用的產品或材料的量。

√ 改善目標是什么?例:把生產量、質量、成本、生產性、交貨期及人性化改善到什么程度?

√ 問題的解析:存在什么問題?需要必須改善的項目?

√ 原因分析,提出改善點及改善的可能性?能解決多少問題?

√ 考慮限制條件:前提條件、環境條件、技術條件等。

第二步:生產系統的構思

√ 制造工程/裝配順序

√ 設備所需臺數及規格

√ 人力資源所需計劃

√ 作業方式的構思

√ 現場及部門的區分

√ 管理及服務的要求功能

√ 搬運及庫存系統運營方式的構思

第三步:基本布局計劃

①土地/建筑使用的基本構思:

√ 位置條件:與外部的關系、土地建筑的自身條件、原來的設備、將來擴建的可能性;

√ 土地的整體使用區分:人與物的出入口、人與物的基本路線、干線道路的位置、有用的服務設施;

√ 模塊系統確定:建筑規模、模塊間的關系(辦公活動的相互關系)、垂直/水平的道路、建筑的區域化(考慮搬運強度、類似產品群的集中化);

√ 內部物流:1.將來擴建的容易性(生產計劃變更的對應性)、流暢的物流(消除交叉搬運及倒流)、有效的利用設施(活動相互關系)、設施或設備的形狀

②區域布局:

√ 以活動及面積相互關系及物品的流動為基本事項

√ 考慮將來的發展及長期性利用計劃

√ 特別是確保大型設施及確保安裝困難的設備增設的容易性

√ 不滿足于局部最優

√ 追求徹底的理想狀態

√ 盡力拿出更多的對策方案

③整體條件的考慮:

√ 土地或建筑(柱子的位置、房屋的高度)

√ 搬運關系(使用搬運設備)

√ 有效關系(管道,線路及電力供給關系)

√ 作業環境(車間配置在光照較好的方向)

√ 組織及制度(管理組織及系統:按區域編排、責任制)

√ 法規/條理(消防管理、危險品管理)

④空間計劃:

√ 估算需要面積(制造現場、通道、倉庫、辦公室、輔助服務設施等)

√ 調整必要/可用面積:一般需要面積和可用面積不一致的情況較多,因此考慮這些項目(加班和倒班制、作業方法/設備的改造、保管庫存/工程中在制品或停滯現象的改善方法、考慮可用面積的立體利用方法的布局再設計)

√ 找出各空間要求條件(高度、基礎、照明、溫度及換氣、供排水及電力供給

√ 制作空間計劃書:各構成要素的需求面積及要求條件的整理(建筑要求及使用要求)

第四步:詳細布局計劃

①最終建筑布局計劃

②辦公區域計劃

③作業區域或設備配置方案:作業區域和設備的布置應考慮作業者和作業流程,從作業研究及工程分析的觀點出發。

√ 生產方式的決定

√ 模型的準備

√ 準備布局制作

√ 決定作業區域的配置

√ 用檢查表進行檢查

√ 評價完成度

第五步:布局方案的評估

①評價項目:經濟性、工作/運營經費、管理的容易性、功能綜合優秀性、作業環境(安全/愉快/防災)、將來變化的對應性、公司組織或制度的適應性、外觀的美麗、與外部環境協調、土地與建筑的利用率。

②評價方法:優缺點列舉法、與經濟工程的金額比較、要素別比較法、加權值比較法、類推法。

③附屬問題的對策:將來發生問題的可能性、問題的波及效果、PDCA 管理循環。

那么,針對一個工廠,如何進行精益布局呢?以下是博革咨詢根據多年的咨詢經驗,分為流程篇和方法篇進行精益布局的詳細介紹,將實現降低成本、質量穩定、縮短生產節拍、人力資源/設備/空間/能源的有效利用、作業更安全方便等目的。

第一步:布局預備分析

①確定布局的類型特征,工廠的布局分為以下四種類型:

√ 新工廠擴建:限制條件比較少

√ 新產品開發:考慮與布置的關系和互換性

√ 產品設計變更:為對應設計的消極活動

√ 降低成本活動:原工廠布局的合理化

②工廠現狀調查,從PQ 分析、工程/設備分析、管理支援功能分析、人員組織分析、作業方式、目前的布局分析等各方面著手,完成以下事項:

√ 公司的管理目標是什么?現狀的不滿程度?

√ PQ分析:是解開布局最基本的要素,對生產什么,生產多少分析方法。P=由工廠生產的產品、最初的的材料(原材料與購入部品)、成型或加工部品、成品等;Q=生產或使用的產品或材料的量。

√ 改善目標是什么?例:把生產量、質量、成本、生產性、交貨期及人性化改善到什么程度?

√ 問題的解析:存在什么問題?需要必須改善的項目?

√ 原因分析,提出改善點及改善的可能性?能解決多少問題?

√ 考慮限制條件:前提條件、環境條件、技術條件等。

第二步:生產系統的構思

√ 制造工程/裝配順序

√ 設備所需臺數及規格

√ 人力資源所需計劃

√ 作業方式的構思

√ 現場及部門的區分

√ 管理及服務的要求功能

√ 搬運及庫存系統運營方式的構思

第三步:基本布局計劃

①土地/建筑使用的基本構思:

√ 位置條件:與外部的關系、土地建筑的自身條件、原來的設備、將來擴建的可能性;

√ 土地的整體使用區分:人與物的出入口、人與物的基本路線、干線道路的位置、有用的服務設施;

√ 模塊系統確定:建筑規模、模塊間的關系(辦公活動的相互關系)、垂直/水平的道路、建筑的區域化(考慮搬運強度、類似產品群的集中化);

√ 內部物流:1.將來擴建的容易性(生產計劃變更的對應性)、流暢的物流(消除交叉搬運及倒流)、有效的利用設施(活動相互關系)、設施或設備的形狀

②區域布局:

√ 以活動及面積相互關系及物品的流動為基本事項

√ 考慮將來的發展及長期性利用計劃

√ 特別是確保大型設施及確保安裝困難的設備增設的容易性

√ 不滿足于局部最優

√ 追求徹底的理想狀態

√ 盡力拿出更多的對策方案

③整體條件的考慮:

√ 土地或建筑(柱子的位置、房屋的高度)

√ 搬運關系(使用搬運設備)

√ 有效關系(管道,線路及電力供給關系)

√ 作業環境(車間配置在光照較好的方向)

√ 組織及制度(管理組織及系統:按區域編排、責任制)

√ 法規/條理(消防管理、危險品管理)

④空間計劃:

√ 估算需要面積(制造現場、通道、倉庫、辦公室、輔助服務設施等)

√ 調整必要/可用面積:一般需要面積和可用面積不一致的情況較多,因此考慮這些項目(加班和倒班制、作業方法/設備的改造、保管庫存/工程中在制品或停滯現象的改善方法、考慮可用面積的立體利用方法的布局再設計)

√ 找出各空間要求條件(高度、基礎、照明、溫度及換氣、供排水及電力供給

√ 制作空間計劃書:各構成要素的需求面積及要求條件的整理(建筑要求及使用要求)

第四步:詳細布局計劃

①最終建筑布局計劃

②辦公區域計劃

③作業區域或設備配置方案:作業區域和設備的布置應考慮作業者和作業流程,從作業研究及工程分析的觀點出發。

√ 生產方式的決定

√ 模型的準備

√ 準備布局制作

√ 決定作業區域的配置

√ 用檢查表進行檢查

√ 評價完成度

第五步:布局方案的評估

①評價項目:經濟性、工作/運營經費、管理的容易性、功能綜合優秀性、作業環境(安全/愉快/防災)、將來變化的對應性、公司組織或制度的適應性、外觀的美麗、與外部環境協調、土地與建筑的利用率。

②評價方法:優缺點列舉法、與經濟工程的金額比較、要素別比較法、加權值比較法、類推法。

③附屬問題的對策:將來發生問題的可能性、問題的波及效果、PDCA 管理循環。

作者:博革咨詢