單件流生產線如何安排生產?

日期:2017-07-18 / 人氣: / 來源:www.600668.net / 熱門標簽: 單件流生產線

單件流生產方式作為實現JIT(準時化生產)方式之一,其必須要求產線切換時間短,即上一款產品最后一個成品到下一款產品第一個成品之間(產品切換)所花費的時間,要盡可能的縮短,并且迅速的使整個單件流生產線順暢,實現生產在線無堆積,產品質量好,出成品速度快的目的,而要實現以上目的,以下三個步驟必不可少:

一、單件流生產線上線前

人員:上線前一天按照IE部提供的生產預算平衡表及排拉圖,確定做相應工序的工人,并寫好在排拉圖上,開線當天提前15分鐘做早會,根據出勤實際情況及排拉圖對產線進行工位安排。

設備:確認當天生產所需要的模具、測試儀器、輔助設備是否齊全

物料:確認當天的產品型號、目標產能、物料是否齊全,無法上線的先行輔助工序提前安排好,并確保上線時的充足供應。

法:了解并熟悉產品結構,工藝流程,確認產線作業員的上崗證、工藝、員工自檢表, 檢查上崗證內容與作業內容是否相符,工藝內容與此工位動作是否吻合,是否是最新版本,自互檢是否填寫完整

環:上線前安排人員做5S整頓

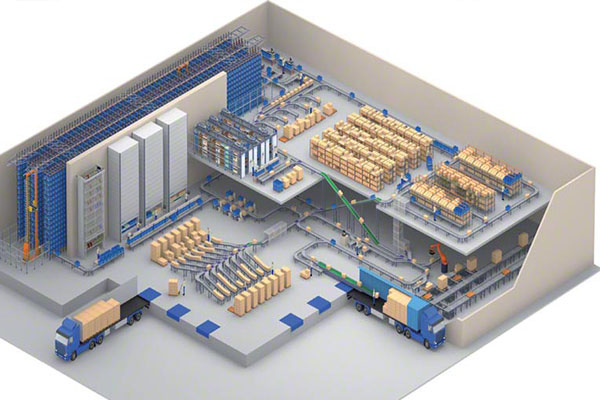

二、單件流生產線生產過程中

1. 按照已編排好的流程圖,組長指揮員工按排好設備及工裝,所有人員到位。

2. 副組長負責發料,組長負責協調產線,巡線QC跟在組長后面查看質量并熟悉質量要求。

3. 設備人員負責調試相關設備、工裝。

5、每個工位的首件檢查確認是否OK? OK后方可作業,若NG,將更換作業人員,或者對作業人員進行培訓教育

6、對某一工位不良品較多,試著分析原因,并采取對策 :

工位連續出現3pcs不良品,或者不良品累積過多,首先報告當班組長、主管,及品保部,尋求改善

7、瓶頸工位

當一個工位產品積累過多的時候,即為憑頸工位,一般有以下原因:

1)員工作業方法生疏,操作時間過長

2)流程、工藝安排不合理,人員安排太少

3)模具、工裝設計不合理,員工操作困難

4)測試儀器不穩定,調機次數過多

8、良品、不良品是否按規定放置?標志是否清晰

9、定時抽查包裝、產出數量是否正確,以免投入與產出不一致

三、單件流生產線生產結束后

1、檢查儀器設備電源是否關閉

2、確認投入與產出數量是否正確

3、一天生產問題反饋與工程師,跟蹤問題是否被改善,何時改善

4、準確填寫日生產報表

5、確認明日生產產品、物料是否齊全

6、每日生產日常現象檢討

一、單件流生產線上線前

人員:上線前一天按照IE部提供的生產預算平衡表及排拉圖,確定做相應工序的工人,并寫好在排拉圖上,開線當天提前15分鐘做早會,根據出勤實際情況及排拉圖對產線進行工位安排。

設備:確認當天生產所需要的模具、測試儀器、輔助設備是否齊全

物料:確認當天的產品型號、目標產能、物料是否齊全,無法上線的先行輔助工序提前安排好,并確保上線時的充足供應。

法:了解并熟悉產品結構,工藝流程,確認產線作業員的上崗證、工藝、員工自檢表, 檢查上崗證內容與作業內容是否相符,工藝內容與此工位動作是否吻合,是否是最新版本,自互檢是否填寫完整

環:上線前安排人員做5S整頓

二、單件流生產線生產過程中

1. 按照已編排好的流程圖,組長指揮員工按排好設備及工裝,所有人員到位。

2. 副組長負責發料,組長負責協調產線,巡線QC跟在組長后面查看質量并熟悉質量要求。

3. 設備人員負責調試相關設備、工裝。

5、每個工位的首件檢查確認是否OK? OK后方可作業,若NG,將更換作業人員,或者對作業人員進行培訓教育

6、對某一工位不良品較多,試著分析原因,并采取對策 :

工位連續出現3pcs不良品,或者不良品累積過多,首先報告當班組長、主管,及品保部,尋求改善

7、瓶頸工位

當一個工位產品積累過多的時候,即為憑頸工位,一般有以下原因:

1)員工作業方法生疏,操作時間過長

2)流程、工藝安排不合理,人員安排太少

3)模具、工裝設計不合理,員工操作困難

4)測試儀器不穩定,調機次數過多

8、良品、不良品是否按規定放置?標志是否清晰

9、定時抽查包裝、產出數量是否正確,以免投入與產出不一致

三、單件流生產線生產結束后

1、檢查儀器設備電源是否關閉

2、確認投入與產出數量是否正確

3、一天生產問題反饋與工程師,跟蹤問題是否被改善,何時改善

4、準確填寫日生產報表

5、確認明日生產產品、物料是否齊全

6、每日生產日常現象檢討

作者:博革咨詢