一、TPM實施

1)實施TPM(崗位)維護項目標準工單動態檢查制

針對主要采掘設備、主運輸設備試點,梳理現場6S基本要求、設備可視化項目檢查、設備檢修及運行現場動態檢查、設備自主保全、全員維護記錄,編制TPM(崗位)維護項目精益化檢查標準工單。

主要特點就是“崗位工主外”、“班組長調試”、“跟班對干主內”的職責劃分制度達到全員參與保全體制。

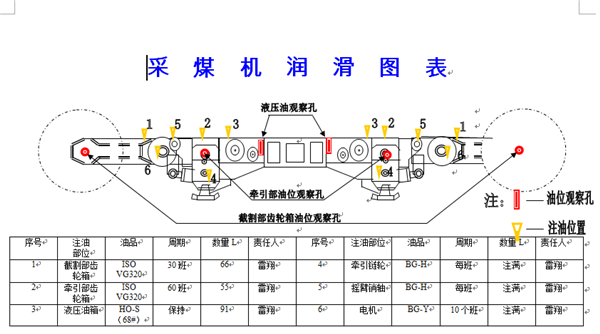

2)TPM維護標準可視化-基本潤滑項目

2016年5月份,從綜采隊試點梳理設備潤滑維護標準可視化基礎提升管理方法,結合現有設備圖冊、潤滑標準、TPM可視化相關要求制作綜合看板,摒棄了以前的文字描述、該方式圖文并茂,有利于相關人員的掌握,現已在22204-1面開始實施

a)梳理完成綜采-采煤機、破碎機、轉載機、運輸機、噴霧泵站、乳化泵站潤滑基礎圖標投用,設備層別梳理進度90%、綜采推廣進度30%

b)梳理完成綜采-采煤機、破碎機、轉載機、運輸機、噴霧泵站、乳化泵站潤滑基礎圖標投用,設備層別梳理進度90%、綜采推廣進度30%

3)設備6H排查活動為載體的全員參與保全項目

為全員逐步滲透TPM管理理念,推動全員參與TPM管理積極性,機電辦組織制作TPM管理現場 6H(源)處置表,鼓勵員工查找六源,如抹角太小,調整巷道頂,超前規劃,支護器具的回收,過濾芯的堵塞,液管磨損,皮帶故障空轉耗電能,停機時未停水的浪費,水管沒返沖污水進入填堵塞設備…

為讓全員對TPM理念有更進一步的認識,機電辦組織制作TPM基礎知識、理念、宣傳綜合牌板,進行宣傳貫徹活動

4)綜采工作面設備列車優化排序項目

22203-2工作面設備列車布置時組合開關至至小絞車中間連接泵站、水箱、電纜板車等,每次拉移變單軌吊電纜只能拉最多45m,正常生產3天就需要拉移變,拉移變次數頻繁,員工勞動強度大,安全隱患加大;依托精益思想,機電辦積極聯系公司相關部門,申請對22204-1工作面新安裝工作面對設備列車布置進行了改造,將組合開關及移變靠近小絞車,將單軌吊電纜增加約80m,每次拉移變距離能達到100m,這樣一來,大約12天拉一次移變,員工工作強度較以往減少很多,工作效率提高4-5倍

a)經過變更板車順序,使單軌吊電纜增加80m,每次拉移變距離較之前的40m增加至現在的100m,是原來的2.5倍;拉移變從準備到完善完畢,需要16人作業4小時,現在減少了節約16*4*1.5=96個工時,大大降低了人員勞動強度同時進一步提高工作效率。

b)經過改進,降低拉移變的頻率,大大降低了人員作業期間的安全隱患,確保作業安全

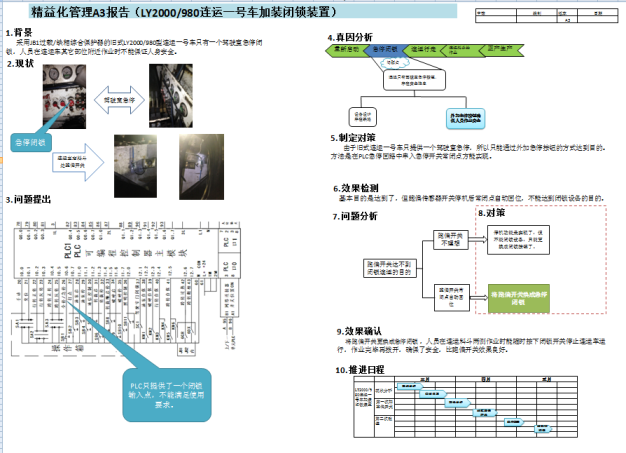

5)精益生產工具應用試點項目--A3分析報告投用

把問題的源頭,分析,糾正和執行計劃放在一張A3的紙上表達出來,并及時更新或報告結果。A3報告以簡單且明確的溝通方式,讓所有人都能了解

A3報告通過領導和團隊的討論和幫助,有助于仔細且全面分析問題,真正找到根本的解決辦法。A3報告已經成為一個標準方法,用來總結解決問題的方案,進行狀態報告,以及繪制價值流圖

6)建立設備故障統計分析表、完善故障處理手冊

a)此表由隊長落實機電副隊長或技術員統計分析;

b)所統計、分析的每一期(次)故障,處理完后對照圖紙、圖冊詳細分析總結便于吸取教訓和下次處理同類故障提前準備配件、工具(讓全隊每一位員工均了解):

c)此表每隔一個季度由機電副隊長或技術員拷入地面、井下電腦便于生產班及時分析判斷故障

d)機電辦運行主管每季度要進行檢查、考核統計情況:

e)此表也是提高機電管理人員和隊干部了解、掌握機電基礎知識的一項內容,該項工作從5月份開始實施,該項工作為以后的故障處理提供快速參考,也是TPM管理中不可缺少的設備履歷、故障信息

7)綜合看板自主改進項目

a)使用單位掘錨二隊根據自身實際情況將精益化管理過程中需要宣傳的、固化的、展示的信息一并融入到一目了然的看板中,而看板中的內容因為和員工的利益密切相關,也能讓員工在關注看板的同時,發現問題、解決問題。

b)精益化管理大數據顯示。

c)生產任務完成率和檢修影響時間走勢圖。

d)使用單位綜采二隊、綜采三隊看板改進

8)建立采掘單位TPM管理-設備基礎信息

2015年年底,由礦機電辦制作在用采掘設備、主運輸設備履歷信息表模板下發各單位填寫、月度上報,包括設備總覽技術特征匯編、不同設備履歷分頁預覽,主要內容有設備遷入、遷出時間、大型部件、備件更換情況、數量、更換原因等,為TPM設備保全管理提供了詳細的基礎資料、也為內部調劑單位提供了詳細的設備服役期狀況參考,提升設備狀態把握水平

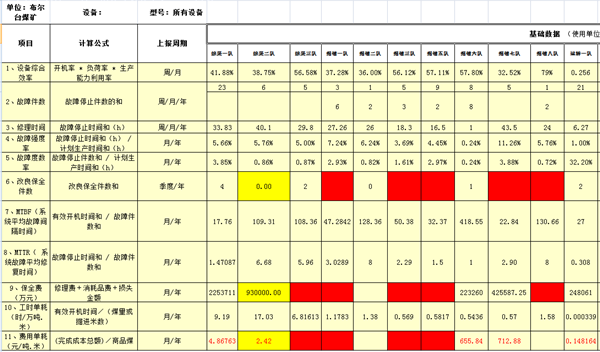

9)初步建立某礦設備TPM管理指標評價體系

該體系表的建立,有助于為TPM制定管理目標提供數據參考,加入設備綜合效率、故障件數、修理時間、故障強度率、 、改良保全件數、 MTBF(系統平均故障間隔時間)、 MTTR( 系統故障平均修復時間)、工時單耗等關鍵性指標統計,為TPM未來提升指標評價提供數據支撐

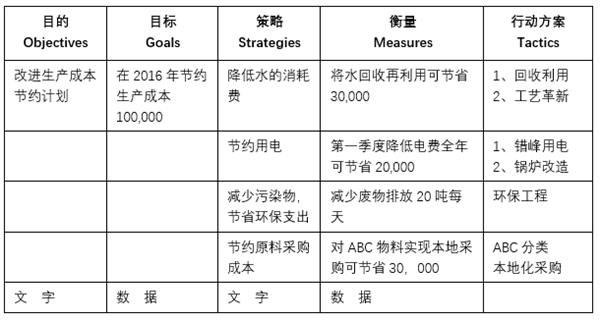

10)試行OGSM-T精益分解策略執行法

2015年6月份,機電辦精益化管理組編制下發OGSM目的、目標、策略、衡量、行動方案)分解策略執行法試行推廣,該方法旨在理清管理人員系統的想法、精確地分析問題、看到核心問題的所在,最后制定清晰的目的及目標。在梳理目標任務的同時,將行動方案一并進行落實

二、TPM實施效益說明

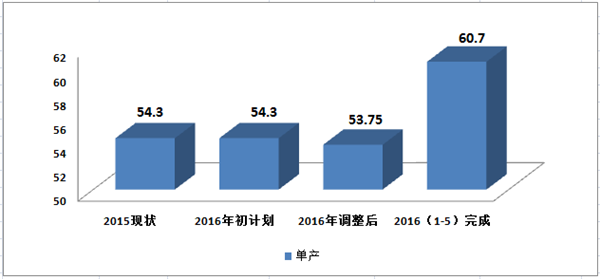

1)單產、單進提升成果

a)單產成果:2016年初單產計劃54.1萬噸/月/隊,剔除搬家倒面停產影響,2016年1-5月份單產水平60.32萬噸/月, 較年初計劃提升11.50 %

b)單進成果;2016年初單進計劃510.14米/月,2016年1-5月份單進水平524米/月 ,剔除停產影響,1-5月份單進實際完成549.3米/月,較年初計劃提升8.56 %

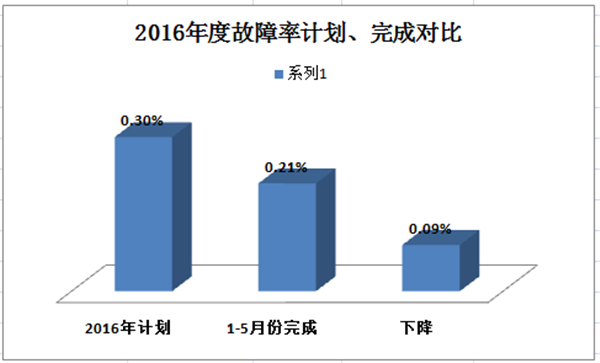

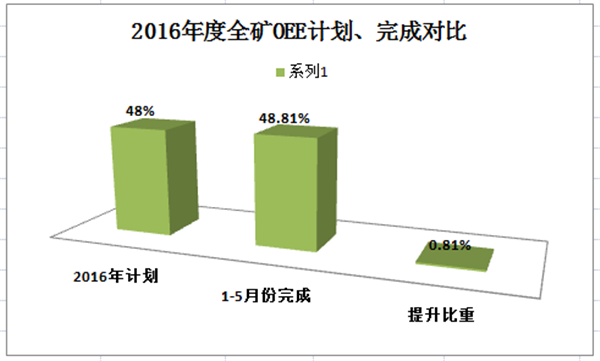

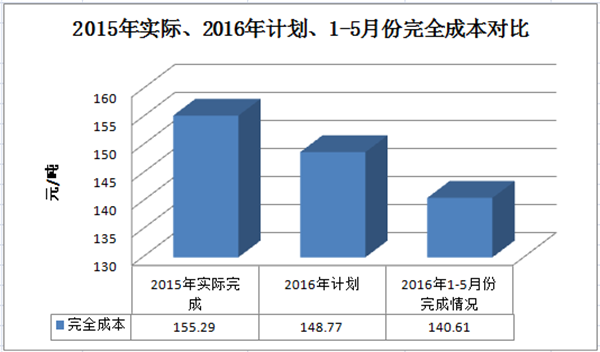

2)精益化管理性能指標

a)故障率(礦公式):2016年全礦計劃故障率0.3%,1-6月份實際故障率0.21%,降低0.09%

b)OEE:2016年全礦OEE提升計劃48%,2016年1-6月份,全礦OEE完成48.81%(其中綜采45.83%、主運輸51.79%)超年初計劃0.81%

c)煤質: 2016年全礦煤質計劃指標4800大卡/千克,1-6月份實際完成4940大卡/千克,超計劃2.91%

d)完全成本: 2016年全礦完全成本控制指標148.77元/噸,1-5月份實際完成140.61元/噸,較2016年初計劃降低5.80%,較2015年完成情況降低10.44%

作者:博革咨詢

推薦新聞

.png) 蘇州礦山機械領軍企業精益改善優秀成果展現

蘇州礦山機械領軍企業精益改善優秀成果展現 博革于2021年10月正式與蘇州創力達成合作,簽署精益布局項目,旨在全面改造升級齒輪車間,歷時4個月完成前期規劃,另根據規劃項目歷時1年改造完成,現新車間已經投入使用,并且達到預期目標。 /news/4855.html

博革攜手江東金具設備制造,精益咨詢管理改善促生產

博革攜手江東金具設備制造,精益咨詢管理改善促生產 江東金具決定與上海博革咨詢達成協議:由上海博革咨詢為江東金具進行工廠布局規劃和目視化設計工作。項目定位為打造絕緣子行業國內領先、行業標桿的智能化、自動化燈塔工廠。 /news/4866.html

.png) 國內PPE行業領軍企業賽立特園區精益布局

國內PPE行業領軍企業賽立特園區精益布局 博革自2022年起為賽立特提供精益管理服務,助力企業搭建精益管理體系,推動精益化管理落地見效,從而全面轉型升級,提升企業競爭力。本次項目從2024年10月進駐,經過調研分析,圍繞園區整布局 /news/4864.html

.jpg)

.png)

.png)

.png)