如何通過精益生產提高生產效率?

日期:2020-08-14 / 人氣: / 來源:www.600668.net / 熱門標簽:

一、走進現場

什么是“走入現場”的真正含義呢?許多人都自認為了解“現場”,因為他們就是在現場工作。

但是親身出現在現場,與了解現場是兩件不同的事。

《生產線改善》的作者高橋昭雄說:“只是單純地走到現場去東看看、西看看是不夠的。真正的了解現場,是指自己能夠以明確的名詞和數值,來表達所看到的現場現象。”

在生產線上說:“這工廠管理得不夠好!”是沒有什么意義的。

管理人員應當說:“A生產線的可動率是65%,但是應該可以提升到85%。”

我們應當使用特定的名詞和數值來表達,使我們在討論的時候,有共同的基準,這些都會使問題更容易解決。

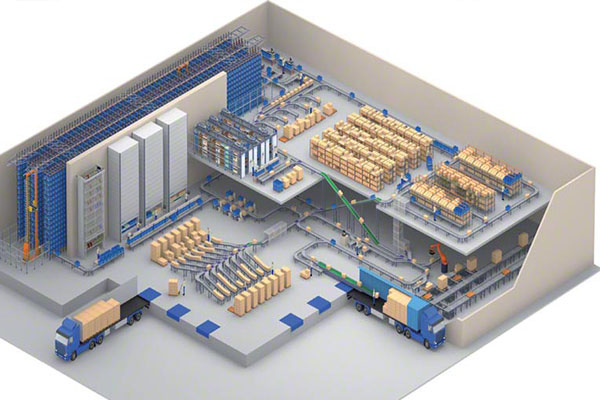

現場改善,指要走入現場,去觀察、發掘。并能當場即時解決任何問題。

日本的制造廠商,多擅長在買賣雙方達成共識的條件下,以合理的價格供應優質的產品和服務。

這種具有高度成效的生產體系,是由現場改善實踐和過去50年來,持續不斷的改善所貢獻出來的。

二、發掘現場問題

開始之前,管理人員要先具備了解現場改善的基本知識,例如:浪費,廠房環境維持、可視管理及標準化。

通過自主研究會改善活動,可以減少某一流程的作業人數、降低庫存量和縮短交期時間。

三、兩天期改善

兩天的現場改善,是以目標設定明確化開始。例如:一位廠長預期下個月的需求量。會提高20%的生產量。他與生產線經理討論之后,同意在A生產線做為期兩天的現場改善活動。

這是瓶頸作業的所在。

通過生產線布置和改善,來作為達到這一目標的手段。

方式:選定某一生產線為改善對象,并要求在兩天以內完成。

時間:利用生產線下班后晚上的時間,不干擾正常的生產活動。

參與人員:通常包括了工廠內的主要人物,例如:廠長、生產線經理、督導人員、領班和作業人員。

流程:

各小組人員到達現場,先舉行會議,研討現場該采取哪種改善模式。

向作業人員解說該如何操作。

所有組員對生產作業的過程,作大約一小時的觀察并記錄。

聚在一起討論所觀察到的資料,并形成新的改善構想。

回歸第二步循環,直到改善期結束。

第一天:

維修人員和改善工廠線路的工人要隨時待命。

研討會在下午六點結束。

新的改善方案要即刻實施。

安裝好各項器具,改善小組和課長即刻啟動生產線試做,以確保能正常運行。

第二天:

比平時早半個小時上班。改善小組向作業員解說生產線的改變和新的工作程序。

生產作業和平時一樣,在八點鐘開始。

改善小組的組員一直待到上午十點,讓作業人員有時間習慣新的流程。

改善小組組員則在此期間內,將所遇到的問題做成一覽表。

任何必要的修正事項一經完成之后,作業人員立刻就在線上進行操作,小組觀察并測量結果。

小組在下午四點之前,將兩天活動的總結準備完成,四點鐘則開始作結案發表會。

在發表會之后,仍有許多事要跟催執行,例如:成果確認、工作標準的修訂;有時,還有工程規范和標準的修訂。

四、六項標準

設立一條能依據產距時間生產的生產線。

設立一條能隨產距時間變化且有彈性能力的生產線。

徹底的消除作業中的無序、浪費和混亂。

排除阻礙生產順暢和諧的因素。

開發標準化流程。

生產線盡量機械化。

五、改善工具

列出各項清單,對照清單來進行調整變化。

例如:“動作經濟原則”的檢查表

A.消除不必要的動作

1.剔除尋找或選擇某些東西的動作

2.剔除需要作判斷或特別注意的動作

3.剔除工作中兩只手之間的轉化動作

B.減少眼球動作

1.用聽覺代替視覺

2.用燈號

3.把所有要用到的物件,都放在相關作業人員的視線內

什么是“走入現場”的真正含義呢?許多人都自認為了解“現場”,因為他們就是在現場工作。

但是親身出現在現場,與了解現場是兩件不同的事。

《生產線改善》的作者高橋昭雄說:“只是單純地走到現場去東看看、西看看是不夠的。真正的了解現場,是指自己能夠以明確的名詞和數值,來表達所看到的現場現象。”

在生產線上說:“這工廠管理得不夠好!”是沒有什么意義的。

管理人員應當說:“A生產線的可動率是65%,但是應該可以提升到85%。”

我們應當使用特定的名詞和數值來表達,使我們在討論的時候,有共同的基準,這些都會使問題更容易解決。

現場改善,指要走入現場,去觀察、發掘。并能當場即時解決任何問題。

日本的制造廠商,多擅長在買賣雙方達成共識的條件下,以合理的價格供應優質的產品和服務。

這種具有高度成效的生產體系,是由現場改善實踐和過去50年來,持續不斷的改善所貢獻出來的。

二、發掘現場問題

開始之前,管理人員要先具備了解現場改善的基本知識,例如:浪費,廠房環境維持、可視管理及標準化。

通過自主研究會改善活動,可以減少某一流程的作業人數、降低庫存量和縮短交期時間。

三、兩天期改善

兩天的現場改善,是以目標設定明確化開始。例如:一位廠長預期下個月的需求量。會提高20%的生產量。他與生產線經理討論之后,同意在A生產線做為期兩天的現場改善活動。

這是瓶頸作業的所在。

通過生產線布置和改善,來作為達到這一目標的手段。

方式:選定某一生產線為改善對象,并要求在兩天以內完成。

時間:利用生產線下班后晚上的時間,不干擾正常的生產活動。

參與人員:通常包括了工廠內的主要人物,例如:廠長、生產線經理、督導人員、領班和作業人員。

流程:

各小組人員到達現場,先舉行會議,研討現場該采取哪種改善模式。

向作業人員解說該如何操作。

所有組員對生產作業的過程,作大約一小時的觀察并記錄。

聚在一起討論所觀察到的資料,并形成新的改善構想。

回歸第二步循環,直到改善期結束。

第一天:

維修人員和改善工廠線路的工人要隨時待命。

研討會在下午六點結束。

新的改善方案要即刻實施。

安裝好各項器具,改善小組和課長即刻啟動生產線試做,以確保能正常運行。

第二天:

比平時早半個小時上班。改善小組向作業員解說生產線的改變和新的工作程序。

生產作業和平時一樣,在八點鐘開始。

改善小組的組員一直待到上午十點,讓作業人員有時間習慣新的流程。

改善小組組員則在此期間內,將所遇到的問題做成一覽表。

任何必要的修正事項一經完成之后,作業人員立刻就在線上進行操作,小組觀察并測量結果。

小組在下午四點之前,將兩天活動的總結準備完成,四點鐘則開始作結案發表會。

在發表會之后,仍有許多事要跟催執行,例如:成果確認、工作標準的修訂;有時,還有工程規范和標準的修訂。

四、六項標準

設立一條能依據產距時間生產的生產線。

設立一條能隨產距時間變化且有彈性能力的生產線。

徹底的消除作業中的無序、浪費和混亂。

排除阻礙生產順暢和諧的因素。

開發標準化流程。

生產線盡量機械化。

五、改善工具

列出各項清單,對照清單來進行調整變化。

例如:“動作經濟原則”的檢查表

A.消除不必要的動作

1.剔除尋找或選擇某些東西的動作

2.剔除需要作判斷或特別注意的動作

3.剔除工作中兩只手之間的轉化動作

B.減少眼球動作

1.用聽覺代替視覺

2.用燈號

3.把所有要用到的物件,都放在相關作業人員的視線內

作者:博革咨詢