制造系統現狀

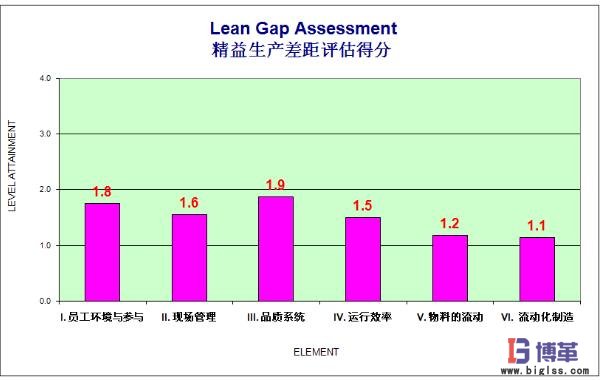

通過對制造現場初步了解情況,博革咨詢團隊看到目前制造系統中各方面需要改善的地方,主要從以下幾個方面進行闡述:

-員工環境及參與: 1、公司是國營企業體制,員工穩定性較好,目前員工流失率不到每年10%,但是對于工廠持續穩定的制造質量、生產效率等績效仍然帶來很大挑戰;員工普遍比較年輕,對我們的人力資源政策有很大挑戰;

2、員工采用個人計件工資報酬制,對于生產管理現代化成為很大阻礙;

3、目前的公司范圍內的持續改善工作限于高層以及中層有限范圍內的項目改善;合理化建議制度流于形式,沒有真正起到作用;

4、員工層次參與持續改善的機會和要求不多,全員的持續改善開展不夠;沒有自發的員工團隊參與改善行動。

5、由于公司收益表現較好,員工持續改善的壓力不夠。各部門分解的KPI要求達不到先進管理要求,離精益生產要求甚遠;沒有對制造系統的有效跟進、優化提供足夠的數據支持;

6、沒有有效的“合理化建議”制度,沒有系統的使全體員工納入持續改善的計劃和實施行動。

7、經常有各種先進管理思想以及工具培訓給予管理人員,但是給予全體員工的培訓和解決問題工具、方法不夠。

-現場管理: 現場5S情況做的不好。工廠是新廠房,清潔程度較好,但是“三定”標示情況較低;應用目視化管理工具很少;在生產現場管理水平還比較粗放,沒有對生產情況進行有效受控,有較大改善余地:

1.車間地面清潔程度較好,有部分地面線區域線的劃分,但是沒有統一規劃物品放置的要求以及地面線標準;5S基本還沒有全面有效開展;車間部分生產區域照明不足;現場原物料、在制品等堆放較隨意,沒有很有效的管理和分類以及降低庫存的措施;存在物料標識不明狀態不清現象;成品擺放較隨意;因為生產區域占用面積大,沒有成品庫存區域,所以成品露天擺放在廠區內其他地方;

2.沒有有效的現場生產每小時的生產狀況數據記錄、質量數據、設備狀況等信息,不利于管理人員有效監控現場的生產、品質狀況;

3.生產流程并不復雜,分2個車間:“自制裝置”和“裝配”,但是生產中存在大量浪費現象:過量生產、庫存、等待、返工、不增值過程和動作、搬運等;員工對于消除浪費意識和行動非常缺乏,現場的各種浪費都存在而且沒有得到重視和引導消除浪費。

4.生產組織中沿用傳統的大規模批量生產方式,并且生產批量沒有確定標準,實行按單生產;工序間的物料停滯等待頓現象比較嚴重,缺乏整體“物料流動”的概念,現場在制品較多;“孤島”式生產;庫存必然掩蓋問題,使得整體狀況得不到改善;

5.生產現場對異常狀況反映沒有很明顯的信號,從而不容易使大家關注;沒有生產時間損失記錄等;

-品質系統: 1.有實施必要的品質保證體系(ISO9000)以及必要的品質計劃;質量問題在整個工廠里有傳達交流跡象,但是提高質量的重要性仍在生產需要之下;

2.品質問題基本是事后檢查,沒有跡象表現良好的預防性品質改善;一線員工以及管理人員更重視發現缺陷,相關的改善活動比較欠缺。

3.大多數質檢是按計劃,在線/在工位上進行的。工序的一次合格率不高,沒有應用衡量制程能力來改善的跡象,工序的穩定性也未得到有效檢測;

4.注意到提高質量和生產力的機會并制訂了一些計劃方案。但只有有限的跨功能部門支持力量;對關鍵員工進行了解決問題方法的訓練,但是并沒有被更廣泛地貫徹使用。

-運作效率: 1.裝配區的設置沒有按照流程工藝安排布局,大屏在總裝場地上安裝不會移動,等待時間長,隱性的生產能力損失嚴重,生產效率低下,同時生產質量得不到充分保證;

2.生產工序工藝流程不合理導致生產安排中效率損失嚴重,沒有細分每個工序要求,必然不能有效控制每個工序節拍時間,進而進行改善,不斷提高生產效率;

3.生產中沒有大量的設備,也比較缺少設備綜合運行效率(OEE)的概念。損失時間和停機時間沒有區別。

4.對于有限的設備以及共裝夾具的使用保養管理不是很規范;設備維護是集團統一,需要公司外部資源,導致一旦有維修保養需求,需要時間等待。

5.自制裝置車間內生產流程也是屬于“孤島”式大批量生產方式,內部生產流程不通暢,生產效率低下,并且看不到改善方向;

6.因為生產批量大,換型壓力小,但是代價就是生產周期長,庫存大;

-物料流動: 1、客戶要求的LT交貨周期時間平均約為45天,目前的準時交貨率約為50%左右,相當的訂單并不能夠滿足客戶需求;

2、物料的收貨和出貨沒有按照JIT—準時化的要求進行,對供應商的要求還沒有達到這種高度;

3、供應商的供貨狀況有被追蹤調查或報告,但是因為約90%為省外供應商,采購周期較長,部分海外采購原物料交貨周期甚至達到45天時間,給原物料庫存帶來很大壓力;一次成套率70%左右;

4、總庫存周轉次數約為5次,從制造流程情況來看,有較多改善潛力存在;(因為沒有庫存進一步的數據參考,沒法具體到每部分庫存的分析)

5、裝配車間內在制品庫存542件大屏,約相當于1.4個月客戶需求,制造周期長;

6、自制裝置車間孤島式生產流程導致生產周期長,再加上生產計劃問題,不能有效滿足后工序生產問題;

7、自制裝置車間與裝配車間之間存在大量庫存,約相當于半個月客戶需求;

8、生產組織方式屬于典型的大批量推動式生產,但是客戶需求是要求特殊定制產品,小批量要求,交貨周期要求越來越短;

9、廠內物料是以非標準包裝數量的形式儲存的(或者沒有很好的標準化),更加沒有減小物料流通包裝數量的行動(標準化、小批量是精益生產永遠的要求!);由于制造流程的流動性不夠,在制品庫存有較大改善余地。

10、廠內物流還沒有看到任何使用“拉動式物流”的跡象。各車間之間的物流分割導致制造的流動性差,影響制造周期縮短;

-流動化制造: 1、沒有價值流的概念,雖然使用了產品族分類并且按照產品族制定制造組織架構,但是缺乏流動的概念,沒有按照產品族價值流跟進改善整個流程

2、沒有應用“制造周期MCT”來衡量目前的制造現狀以及改善幅度;

3、公司按照訂單生產,按照訂單發貨;整個訂單處理過程有些復雜,對技術處理環節會有較高要求,目前技術處理周期約為2~10天;

4、生產批量沒有標準,按照生產訂單數量投入生產,沒有持續不斷減低生產批量的概念。

5、物料大批量地在工位間流動。但是整體流程方面缺乏流動的概念,導致了過度生產;對在制品庫存的儲存場地組織仍然是推動式的生產方式。

從整體情況看,現場管理體系還不夠精細化,沒有有效的持續改善體系在起作用,沒有全員的持續改善的觀念和系統支持。生產運作效率體系方面做的不夠。人員狀態不夠積極,沒有跡象顯示充分參與生產管理與改善。整個制造體系還有很多改善的余地。

【精美PPT】MSA測量分析系統培訓課件完整版170頁

【精美PPT】MSA測量分析系統培訓課件完整版170頁  【精美PPT】MSA測量系統分析實戰培訓教材PPT-99頁

【精美PPT】MSA測量系統分析實戰培訓教材PPT-99頁  【精美PPT】QFD質量功能展開培訓精編課件PPT-48頁

【精美PPT】QFD質量功能展開培訓精編課件PPT-48頁

.jpg)

.png)

.png)

.png)