博革標桿案例

一、公司介紹

公司簡介

這是領先的消費家電及暖通空調系統全球性企業,提供多元化的產品種類,包括空調、冰箱、洗衣機、廚房家電、及各類小型家電。它1968年成立于中國廣東,迄今已建立全球平臺,擁有約200家子公司及9個戰略業務單位。2015年,集團進入福布斯全球企業500強。同年,財富中國500強榜單中排名第32位,位居家電行業第一。

案例背景:

博革咨詢從2010年開始為這家集團公司提供精益生產的咨詢服務,本案例展示的是其中家用空調事業部,它的生產基地在順德、廣州、蕪湖、武漢、邯鄲等地。

調研時間:2012年06月

除順德總部外,在廣州、蕪湖、武漢、邯鄲等地建有生產基地,高層希望通過引進外部力量建立順德和廣州精益示范工廠,系統的提升精益制造技術水平。

通過建立精益管理系統,固化改善效果并實現5地工廠資源協同;

為此,客戶家用空調提出了精益系統方面的改善要求,并希望獲得有經驗的咨詢公司的幫助,幫助企業首先解決以下幾個方面的問題:

公司KPI績效提升 關鍵核心管理指標達成

精益管理系統建立 敏捷化信息系統的完善

培養一批精益 改善專家

前期精益改善的 成果得以延續

二、項目調研開展

1、項目調研范圍

順德工廠內外機的生產VSM系統與改善機會

廣州工廠內外機的生產VSM系統與改善機會

順德及廣州工廠的物流管理系統與改善機會

管理層與執行層的調查反饋

2、項目調研流程

- 內外機生產VSM流程診斷→主要設備SMED診斷→設備停機診斷→主要流程工時診斷→工序庫存診斷→工序制程數據診斷

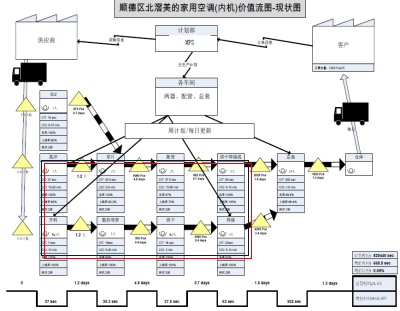

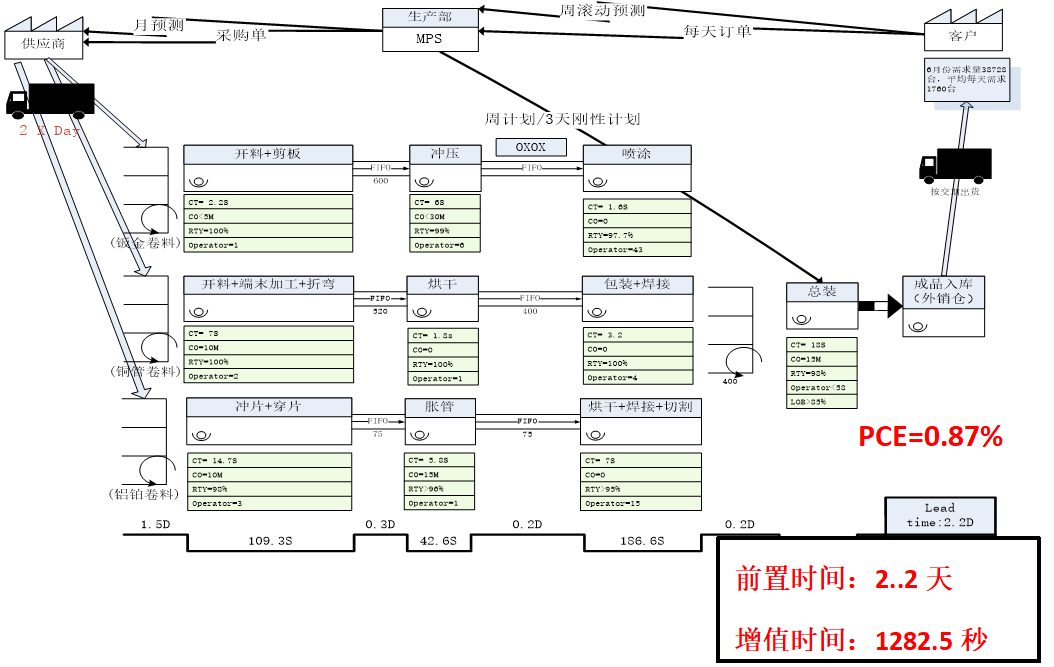

3、順德工廠內外機的生產VSM系統現狀與改善機會

1. 轉換時間10min-20min,與其它的流程不匹配,有優化的空間

2. 上線率低,僅為82.%

3.高沖與穿片的庫存有1.2天,無FIFO管控

4.經測算當天高沖設備的OEE值為77%

長U:

1.經測算當天長U設備的OEE值為75%

脹管:總六十

1.經測算當天的脹管的OEE值為:63.1%

2.上線率為70%

配管車間

配管車間:

1. 總體車間4個主要流程都為獨立的批量生產,無流線生產

2. 庫存多,并且無FIFO管理

3.高沖與穿片的庫存有1.2天,無FIFO管控

4.經測算當天高沖設備的OEE值為77%

總裝車間

總裝車間:

1. 最新的產品工藝文件與現場不一致

2.標準工時系統需要完善

3.現場平衡率為64.7%,處于比較低的狀態

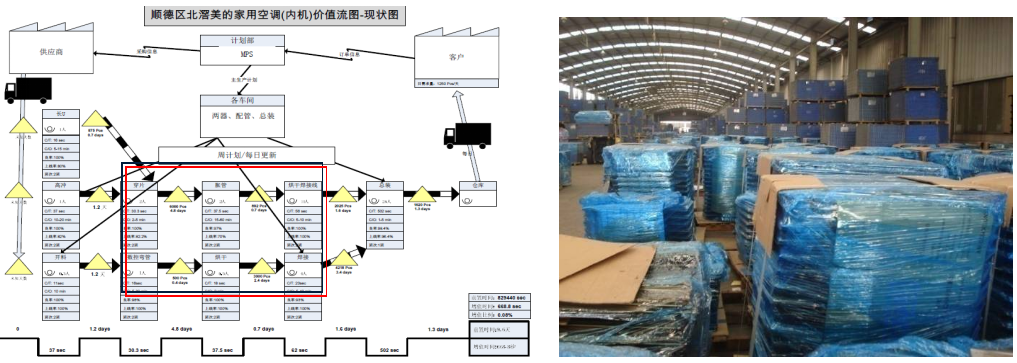

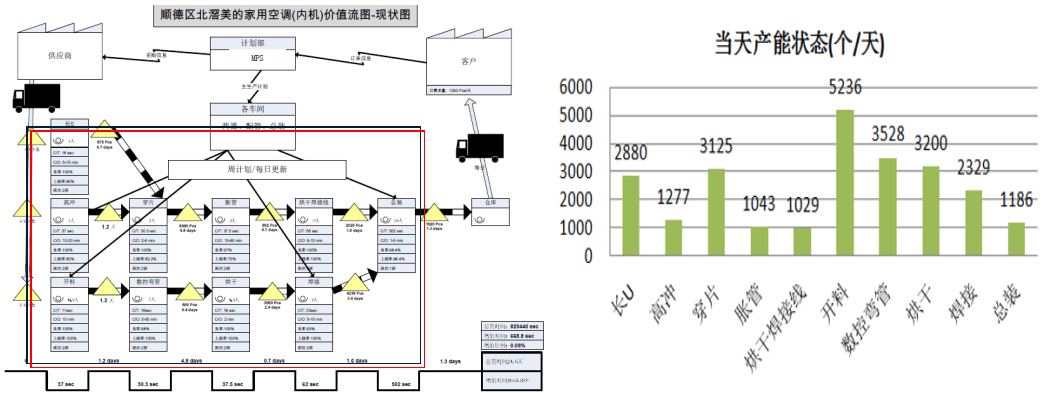

內機車間:

1. 生產計劃為典型的推動式計劃

2.各車間庫存水平無標準

3.內機各主要流程設計產能很不平衡(如圖)

4.各流程車間的運輸批量無標準

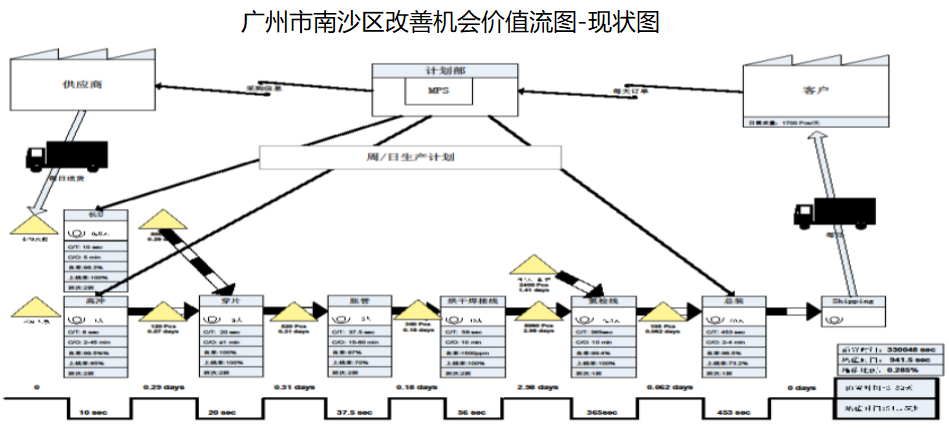

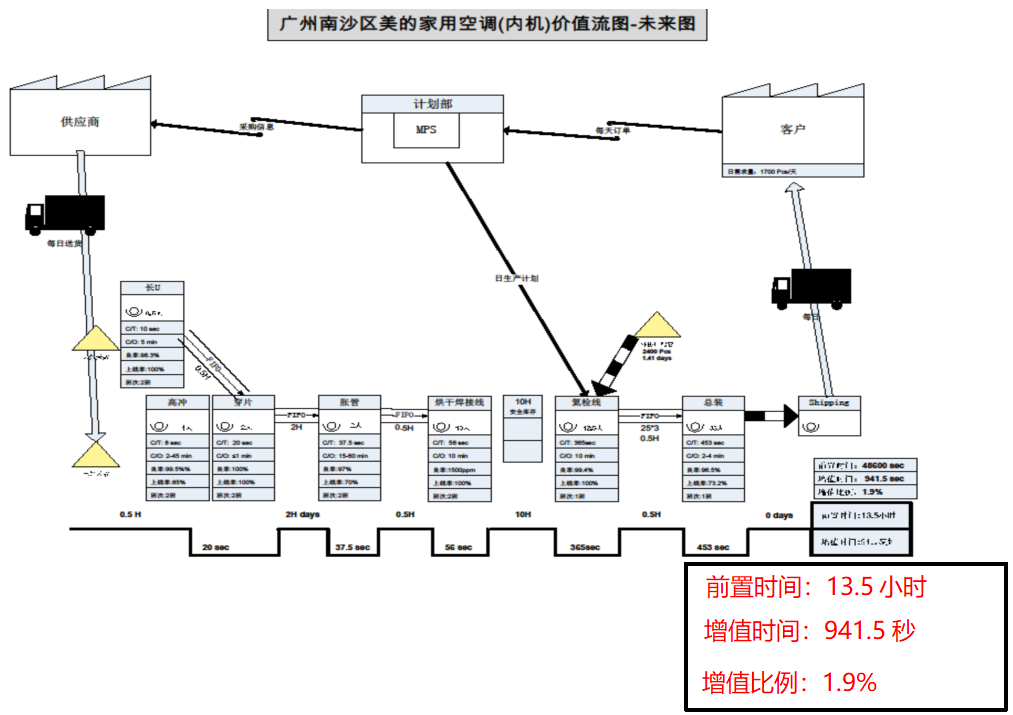

4、廣州工廠內外機的生產VSM系統現狀與改善機會

內機所有車間:

1. 生產計劃為典型的推動式計劃;

2.烘干至氦檢線流程之間無安全庫存;

3.多數半制品庫存區域沒有做到FIFO管控;

4.氦檢線與總裝線產能不匹配(產能分別為180:200);

5.標準工時系統需要完善;

6.TPM需要改善(如叉車等);

7.氦檢線平衡率為:73.3%;

產線平衡率:

高沖:

1. 當日OEE值為73.52%

2.轉換時間比較長,有較大的改善空間

3.當日上線率為:85%

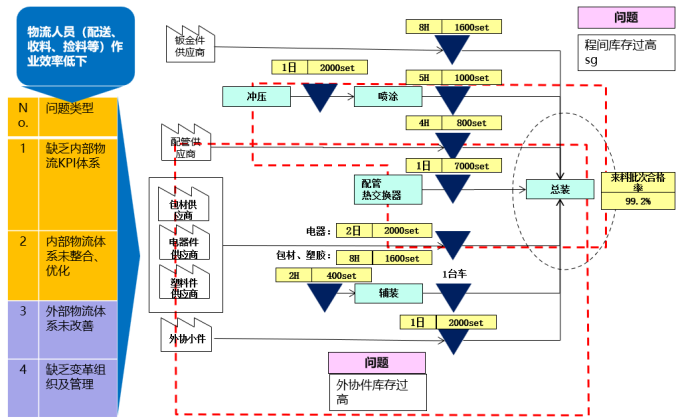

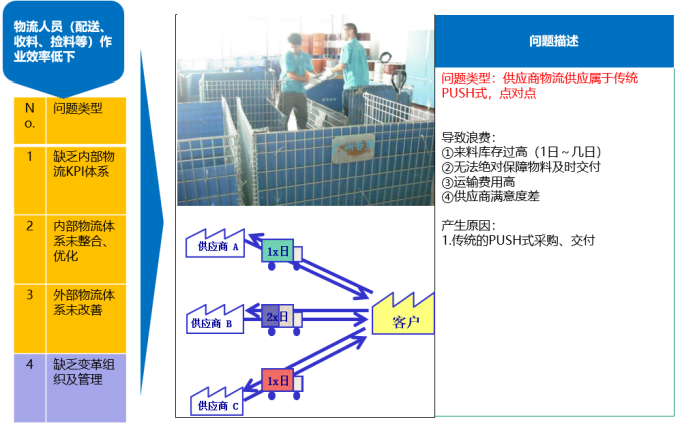

5、順德及廣州工廠的物流管理系統現狀與改善方向

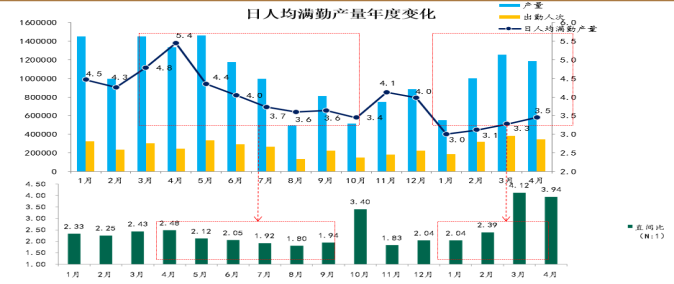

物流效率分析:直間比

物流效率分析:停線時間

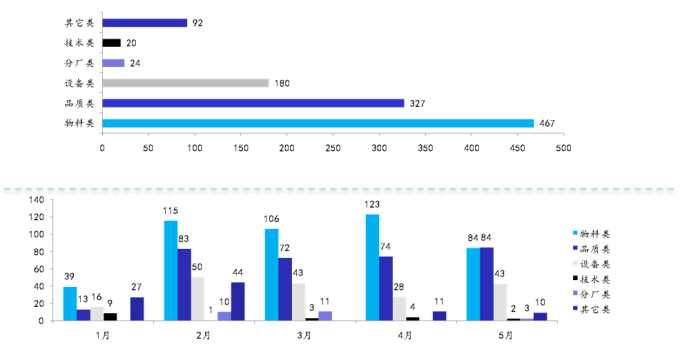

物流效率分析:問題匯總

內部物流體系未整合優化

外部物流體系未改善

缺乏變革組織及管理

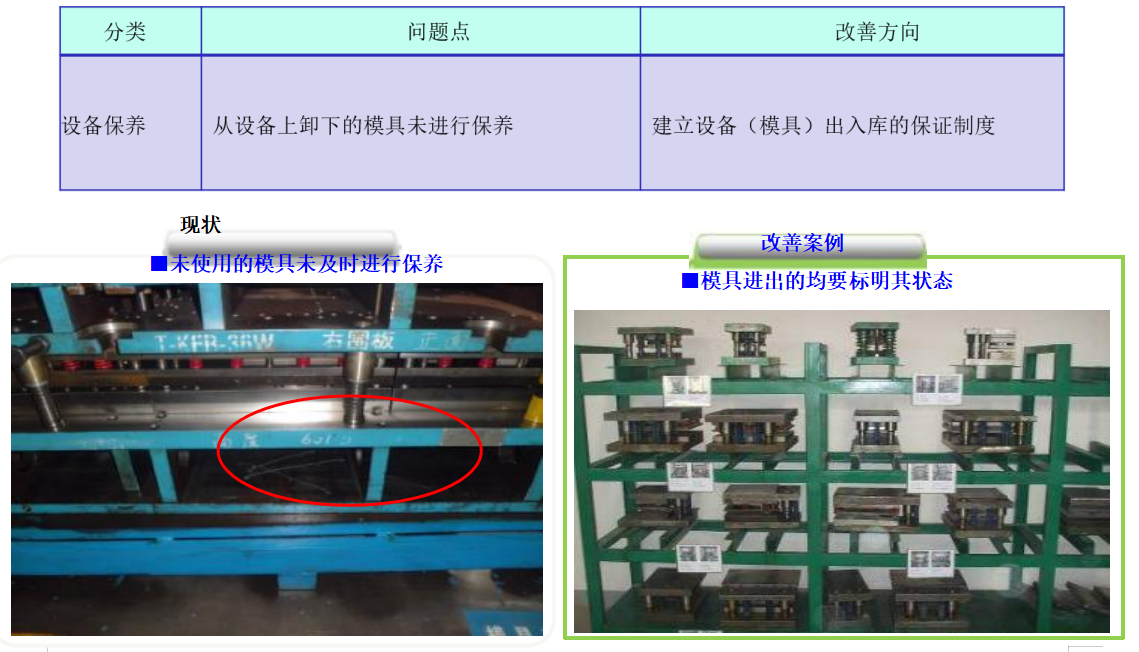

現場診斷問題—設備保養

說明:

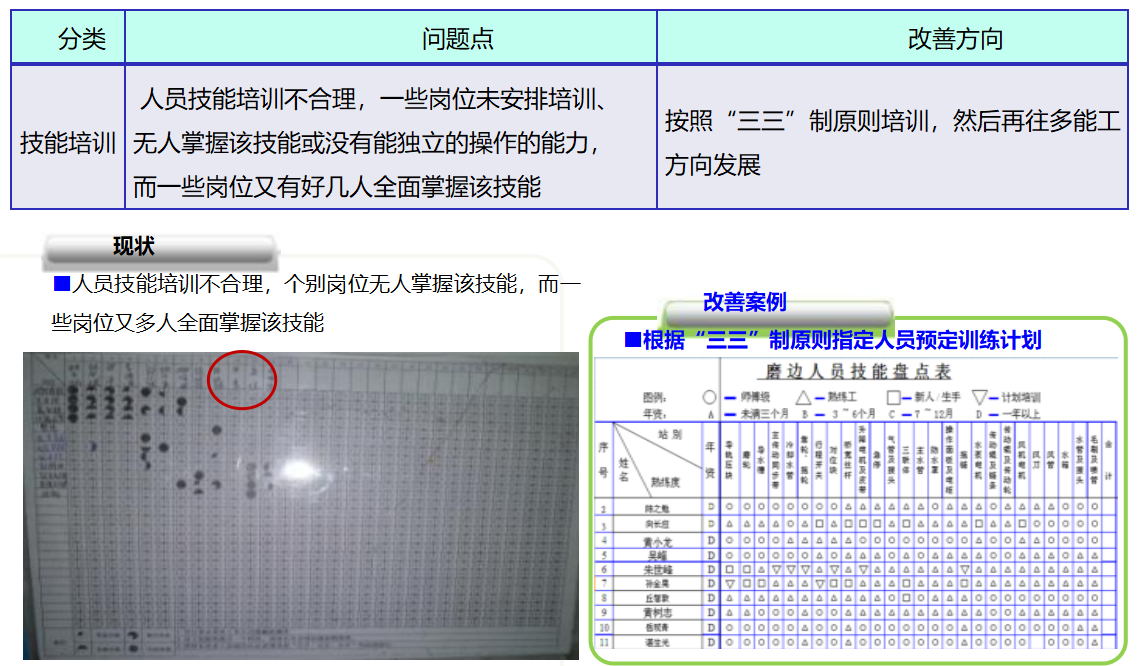

現場診斷問題—人員技能培訓

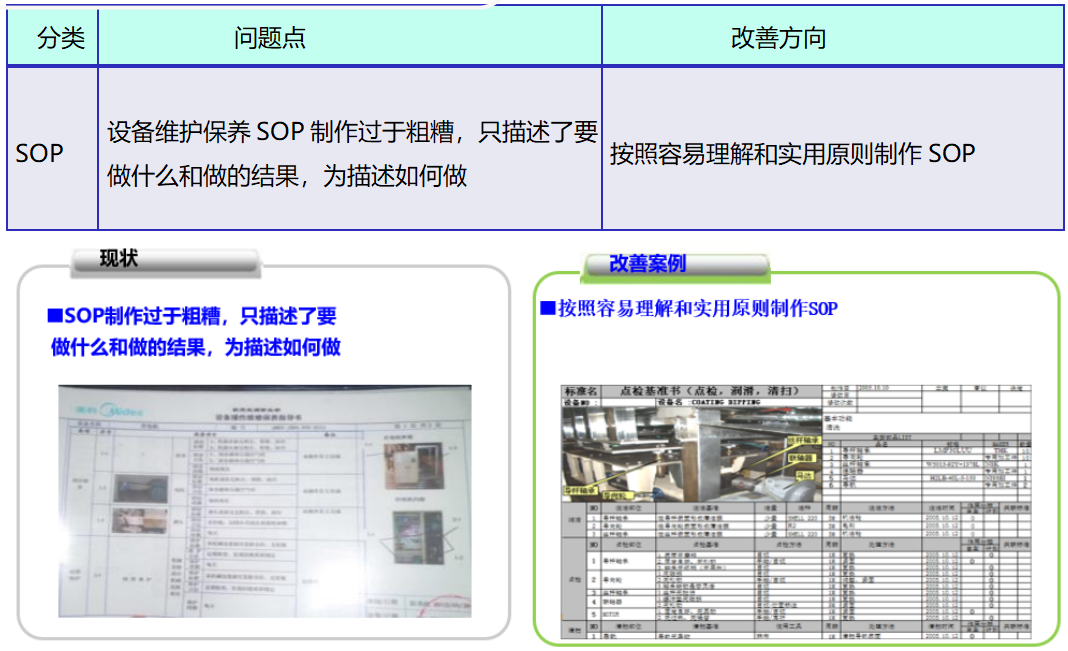

現場診斷問題—SOP

現場診斷問題—可視化管理

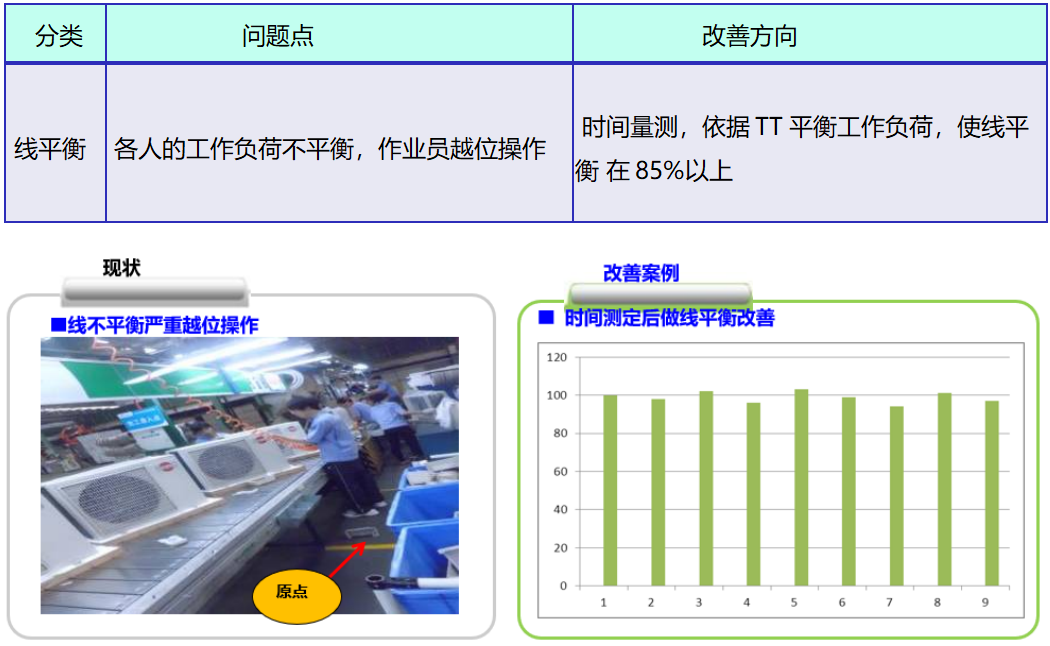

現場診斷問題—線平衡

6、順德工廠家用空調(內機)-未來狀態圖

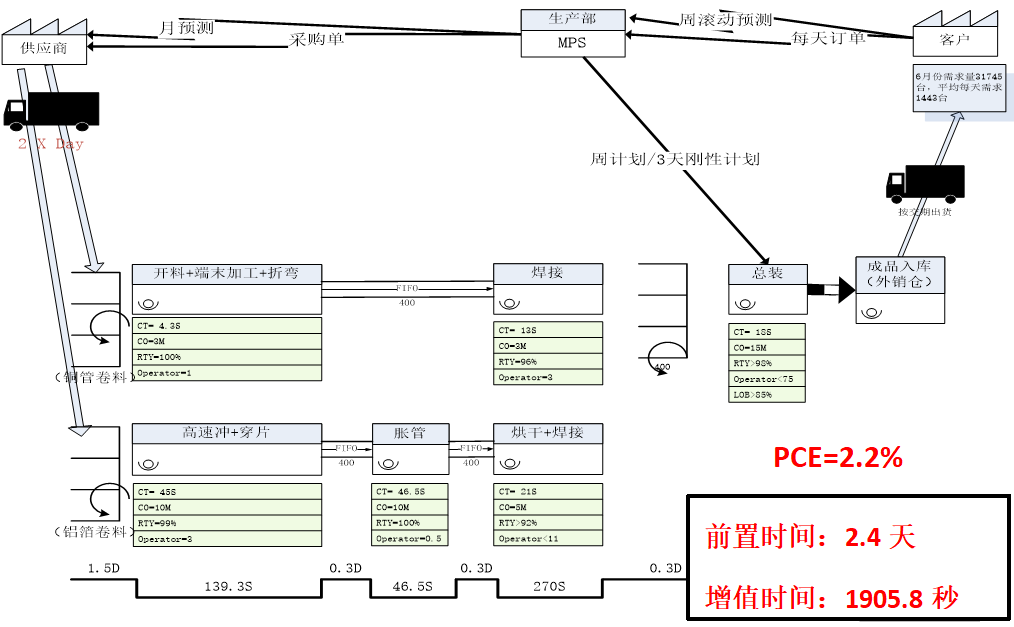

7、順德工廠110外機未來價值流圖

8、廣州家用空調事業部(內機)-價值流圖(未來)

9、廣州工廠35W外機未來價值流圖

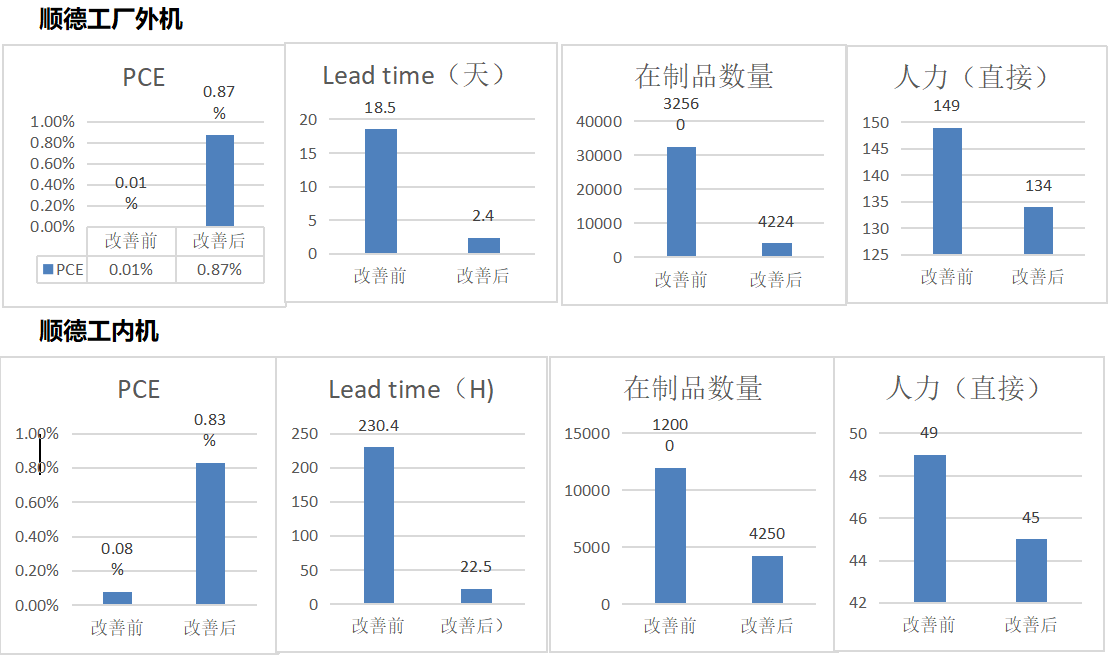

價值流圖改善效益評估(1.5年)

除此之外,

- 由于生產計劃下達 點的減少和取消了現場倉庫,可以節省間接人力預計達到3人;

- 通過生產布局重新布置,創建連續流,可以節省物流搬運的人力預計2人;

- 通過焦點改善活動還可以提升一次通過率和降低材料的報廢,降低品質成本;

- 通過在制品的減少和生產布局的調整預計可以節約50%的倉庫面積(線邊倉庫和半成品倉庫)

- 更重要的是通過提升PCE,大幅度的縮短了交期,快速的響應了客戶的需求!

價值流圖改進計劃-順德工廠(內機預想方案)

順德工廠(內機預想方案)

除此之外,

- 由于庫存的降低,減少了中間的周轉倉庫,可以節省間接人力預計達到5人;

- 倉庫面積可節省約1/3倉庫面積

- 更重要的是通過提升PCE,大幅度的縮短了交期,快速的響應了客戶的需求!

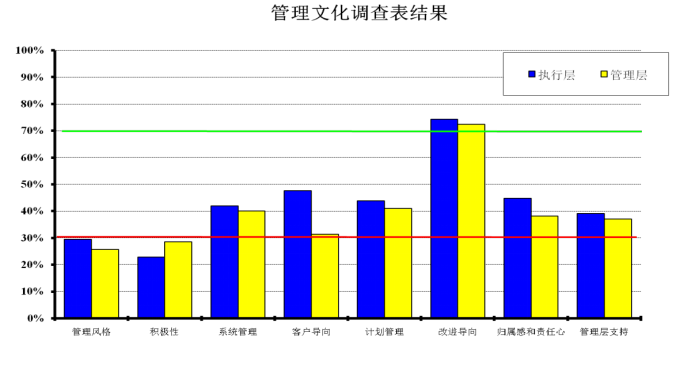

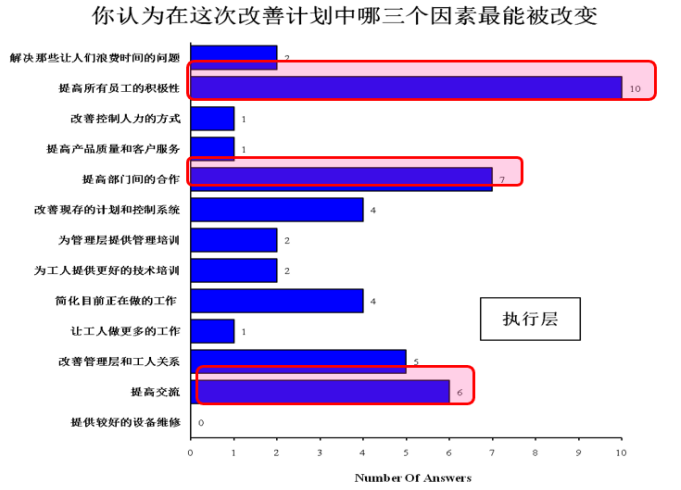

10、管理層與執行層的調查反饋

結論:員工和管理人員在“積極性” “管理風格” 方面認同感和滿意度最差, 全員“改進導向”比較強烈,說明大家希望變革。

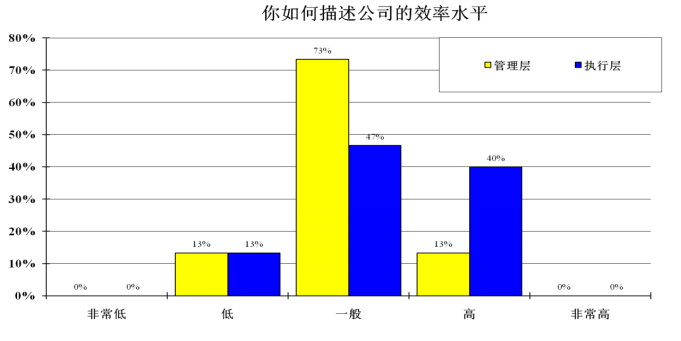

公司的效率水平:

大部分的執行層認為公司的管理水平一般,有一半的管理層認為公司的管理水平一般。

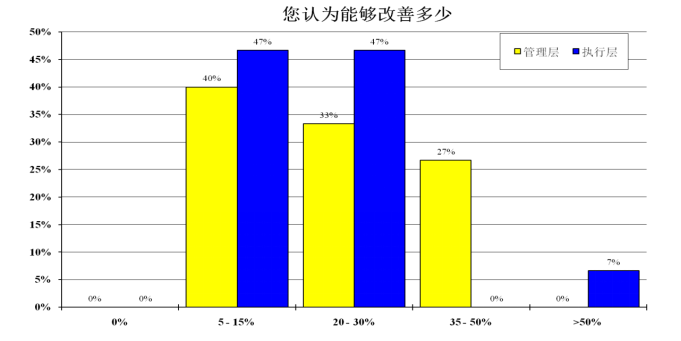

公司的效率改進幅度:

大部分的管理層和員工都認為公司的效率改進幅度可達到 ,說明管理層對目前的

效率不滿意,希望得到大幅提升。

二、項目成果與感想

1.項目預取得的效果:

2.項目調研感想

“如果你不能發現問題,那你一定是不稱職的管理者,發現問題你還不能迅速把產品開發時間減半、訂貨時間減少70%、生產周期縮減90%,那你一定是哪兒做錯了”。因此,通過系統調研是為了發現組織管理、物流系統、車間工藝流存在問題,確定改善的方向和目標、進行形成改善方案路徑;為了縮短生產周期,降低在制品、提升效率、降低人力而進行系統的科學分析,以DMCIA為用,通工序間改善、著力實現生產周期優化、打破班組間壁壘,再造生產組織,整合優化物流體系實施一個流生產。

實現一個流生產的目的是降低在制品庫存,使生產中存在的浪費現象暴露出來,并不斷排除,使成本下降,而任何一個問題都會阻礙一個流生產方式的順利進行。順德廣州工廠計劃通過兩方面措施來實現:一是要在沒有庫存的前提下,實現在必要的時刻得到必要的零件,為使各種零件生產和供應同步,統一生產節拍,車間利用作業組合票和偏差調查表工具,發現問題點,并進行整改,著力消除工序內浪費;二是提高過程能力,著力解決排故時間長、信息交流不通暢、工藝紀律差等這些問題,實現作業標準化。

生產線的升級解決了孤島式批量生產的方式,實現了一線流生產模式,遵循精益生產思想,通過按節拍生產、連續流生產、培養多能工、使用自働化工裝等方式,逐步實現對原有生產模式的升級改造。確保最終實現預期目標。

.png) 工程機械集團供公司精益管理戰略案例

工程機械集團供公司精益管理戰略案例 在項目落地過程中,博革咨詢按照系統診斷、試點推行、樹立標桿、快速復制,IT固化、系統評價、能力內化等七個步驟對集團公司下屬的17個子公司進行推進。 /news/4878.html

某線束工廠裝配車間連續流生產線規劃案例分享

某線束工廠裝配車間連續流生產線規劃案例分享 生產線的升級解決了孤島式批量生產的方式,實現了連續流生產模式,在線庫存金額從60萬降為10萬,在制品從50000件降至5000件。車間在建設連續流生產方式時,遵循精益生產思想,通過連續流生產 /news/4876.html

某煤機集團防爆車標準化工位建設促進精益現場建設案例

某煤機集團防爆車標準化工位建設促進精益現場建設案例 自精益生產開展以來,原小庫房存余的各型液壓膠管共計2118根,通過統計、甄別、核減,現已消耗938根,核減率達到了44.3%,預計節約成本14萬元。 /news/4875.html

.jpg)

.png)

.png)

.png)